Massproduktion

|

| Del av en serie artiklar om |

| Maskinindustrins |

|---|

| tillverkningsmetoder |

| Industriell teknik |

| Information och kommunikation |

| Processkontroll |

Massproduktion , även känd som flödesproduktion eller kontinuerlig produktion , är produktion av betydande mängder standardiserade produkter i ett konstant flöde, inklusive och speciellt på löpande band . Tillsammans med jobbproduktion och batchproduktion är det en av de tre huvudsakliga produktionsmetoderna.

Termen massproduktion populariserades av en artikel från 1926 i Encyclopædia Britannica -tillägget som skrevs baserat på korrespondens med Ford Motor Company . New York Times använde termen i titeln på en artikel som dök upp före publiceringen av Britannica -artikeln.

Begreppen massproduktion tillämpas på olika typer av produkter: från vätskor och partiklar som hanteras i bulk ( mat , bränsle , kemikalier och gruvorna mineraler ), till delar och sammansättningar av delar ( hushållsapparater och bilar ).

Vissa massproduktionstekniker, såsom standardiserade storlekar och produktionslinjer, föregick den industriella revolutionen i många århundraden; men det var inte förrän införandet av verktygsmaskiner och tekniker för att tillverka utbytbara delar utvecklades i mitten av 1800-talet som modern massproduktion var möjlig.

Översikt

Massproduktion innebär att man gör många kopior av produkter, mycket snabbt, med hjälp av löpande bandtekniker för att skicka delvis kompletta produkter till arbetare som var och en arbetar på ett individuellt steg, snarare än att en arbetare arbetar med en hel produkt från början till slut.

Massproduktion av flytande material involverar vanligtvis rör med centrifugalpumpar eller skruvtransportörer (skruvar) för att överföra råmaterial eller delvis kompletta produkter mellan kärl. Vätskeflödesprocesser som oljeraffinering och bulkmaterial som flis och massa automatiseras med hjälp av ett system för processkontroll som använder olika instrument för att mäta variabler som temperatur, tryck, volym och nivå, vilket ger feedback.

Bulkmaterial som kol, malm, spannmål och träflis hanteras av band-, kedja-, lamell-, pneumatiska eller skruvtransportörer , skophissar och mobil utrustning som frontlastare . Material på pall hanteras med gaffeltruckar. Används också för att hantera tunga föremål som pappersrullar, stål eller maskiner är elektriska traverskranar , ibland kallade brokranar eftersom de sträcker sig över stora fabriksvikar.

Massproduktion är kapitalintensiv och energikrävande, för den använder en hög andel maskiner och energi i förhållande till arbetarna. Det är också vanligtvis automatiserat medan totala utgifter per produktenhet minskar. Maskineriet som behövs för att sätta upp en massproduktionslinje (som robotar och maskinpressar ) är dock så dyrt att det för att nå vinst måste finnas en viss garanti för att produkten ska bli framgångsrik.

En av beskrivningarna av massproduktion är att "färdigheten är inbyggd i verktyget" [ citation needed ] , vilket betyder att arbetaren som använder verktyget kanske inte behöver färdigheten. Till exempel på 1800- eller tidigt 1900-tal skulle detta kunna uttryckas som att "hantverket ligger i arbetsbänken " (inte utbildningen av arbetaren). Istället för att låta en skicklig arbetare mäta varje dimension av varje del av produkten mot planerna eller de andra delarna när den formas, fanns det jiggar till hands för att säkerställa att delen gjordes för att passa denna uppställning. Det hade redan kontrollerats att den färdiga delen skulle uppfylla specifikationerna för att passa alla andra färdiga delar – och den skulle göras snabbare, utan att lägga ner tid på att färdigställa delarna för att passa varandra. Senare, när datoriserad kontroll kom till stånd (till exempel CNC ), undvek jiggar, men det förblev sant att skickligheten (eller kunskapen) byggdes in i verktyget (eller processen eller dokumentationen) snarare än att den fanns i arbetarens huvud. Detta är det specialiserade kapital som krävs för massproduktion; varje arbetsbänk och uppsättning verktyg (eller varje CNC-cell, eller varje fraktioneringskolumn ) är olika (finjusterade för sin uppgift).

Historia

Förindustriell

Standardiserade delar och storlekar och fabriksproduktionstekniker utvecklades under förindustriell tid; Innan verktygsmaskinerna uppfanns var tillverkningen av precisionsdelar, särskilt metalldelar, mycket arbetskrävande.

Armborst tillverkade av bronsdelar tillverkades i Kina under de krigande staterna . Qin-kejsaren enade Kina åtminstone delvis genom att utrusta stora arméer med dessa vapen, som var utrustade med en sofistikerad avtryckarmekanism gjord av utbytbara delar. Terrakottaarmén som vaktar kejsarens nekropolis tros också ha skapats genom användning av standardiserade formar på ett löpande band .

I forntida Kartago massproducerades krigsskepp i stor skala till en måttlig kostnad , vilket gjorde det möjligt för dem att effektivt behålla sin kontroll över Medelhavet . Många århundraden senare Republiken Venedig följa Kartago när det gällde att tillverka fartyg med prefabricerade delar på löpande band: det venetianska arsenalet producerade nästan ett skepp varje dag i vad som faktiskt var världens första fabrik , som vid sin höjdpunkt sysselsatte 16 000 personer.

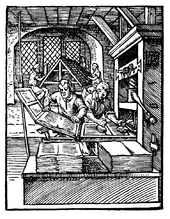

Uppfinningen av lös typ har gjort det möjligt för dokument som böcker att massproduceras. Det första rörliga typsystemet uppfanns i Kina av Bi Sheng , under Songdynastins regeringstid, där det användes för att bland annat ge ut papperspengar . Den äldsta bevarade boken som producerats med metalltyp är Jikji , tryckt i Korea år 1377. Johannes Gutenberg , genom sin uppfinning av tryckpressen och produktion av Gutenbergbibeln , introducerade rörlig typ till Europa. Genom denna introduktion gjordes massproduktion i den europeiska förlagsbranschen vardagsmat, vilket ledde till en demokratisering av kunskap , ökad läskunnighet och utbildning, och början till modern vetenskap .

Jean-Baptiste de Gribeauval , en fransk artilleriingenjör, introducerade standardiseringen av kanondesign i mitten av 1700-talet. Han utvecklade en 6-tums (150 mm) fälthaubits vars pistolpipa, vagnmontering och ammunitionsspecifikationer gjordes enhetliga för alla franska kanoner. De standardiserade utbytbara delarna av dessa kanoner ner till muttrar, bultar och skruvar gjorde deras massproduktion och reparation enklare än tidigare. [ citat behövs ]

Industriell

Under den industriella revolutionen användes enkla massproduktionstekniker vid Portsmouth Block Mills i England för att tillverka fartygs remskivor för den kungliga flottan i Napoleonkrigen . Det uppnåddes 1803 av Marc Isambard Brunel i samarbete med Henry Maudslay under ledning av Sir Samuel Bentham . De första omisskännliga exemplen på tillverkningsoperationer noggrant utformade för att minska produktionskostnaderna genom specialiserad arbetskraft och användning av maskiner dök upp på 1700-talet i England.

Marinen var i ett tillstånd av expansion som krävde att 100 000 remskivor skulle tillverkas per år. Bentham hade redan uppnått anmärkningsvärd effektivitet vid hamnen genom att introducera motordrivna maskiner och omorganisera varvssystemet. Brunel, en banbrytande ingenjör, och Maudslay, en pionjär inom verktygsmaskinteknik som hade utvecklat den första industriellt praktiska skruvsvarven 1800 som standardiserade gängstorlekar för första gången, vilket i sin tur möjliggjorde användningen av utbytbara delar , samarbetade kring planer att tillverka blocktillverkningsmaskiner. År 1805 hade varvet blivit helt uppdaterat med det revolutionerande, specialbyggda maskineriet vid en tidpunkt då produkter fortfarande byggdes individuellt med olika komponenter. Totalt krävdes 45 maskiner för att utföra 22 processer på blocken, som kunde göras till en av tre möjliga storlekar. Maskinerna var nästan helt tillverkade av metall vilket förbättrade deras noggrannhet och hållbarhet. Maskinerna skulle göra markeringar och fördjupningar på blocken för att säkerställa inriktning under hela processen. En av de många fördelarna med denna nya metod var ökningen av arbetsproduktiviteten på grund av de mindre arbetsintensiva kraven på att hantera maskineriet. Richard Beamish, assistent till Brunels son och ingenjör, Isambard Kingdom Brunel , skrev:

Så att tio män med hjälp av detta maskineri med likformighet, snabbhet och lätthet kan åstadkomma det som tidigare krävde det osäkra arbetet på etthundratio.

År 1808 hade den årliga produktionen från de 45 maskinerna nått 130 000 block och en del av utrustningen var fortfarande i drift så sent som i mitten av nittonhundratalet. Massproduktionstekniker användes också i ganska begränsad omfattning för att tillverka klockor och klockor och för att tillverka handeldvapen, även om delar vanligtvis inte var utbytbara. Även om de produceras i mycket liten skala, Krimkrigets kanonbåtsmotorer designade och monterade av John Penn från Greenwich som den första instansen av tillämpningen av massproduktionstekniker (men inte nödvändigtvis löpande bandmetoden) på marinteknik. När han fyllde en amiralitetsbeställning på 90 set till sin högtrycks- och högvarvsmotorkonstruktion med horisontell trunk, producerade Penn dem alla på 90 dagar. Han använde också Whitworth Standard- trådar genomgående. Förutsättningar för en bred användning av massproduktion var utbytbara delar , verktygsmaskiner och kraft , särskilt i form av elektricitet .

Vissa av de organisatoriska ledningskoncept som behövdes för att skapa 1900-talets massproduktion, såsom vetenskaplig ledning , hade pionjärer av andra ingenjörer (av vilka de flesta inte är kända, men Frederick Winslow Taylor är en av de välkända), vars arbete skulle senare syntetiseras till områden som industriteknik , tillverkningsteknik , operationsforskning och managementkonsulttjänster . Även om Henry Ford efter att ha lämnat Henry Ford Company, som döptes om till Cadillac och senare belönades med Dewar Trophy 1908 för att ha skapat utbytbara massproducerade precisionsmotordelar, tonade ner Taylorismens roll i utvecklingen av massproduktion på sitt företag. Fords ledning utförde dock tidsstudier och experiment för att mekanisera sina fabriksprocesser, med fokus på att minimera arbetarrörelser. Skillnaden är att medan Taylor fokuserade mest på arbetarens effektivitet, ersatte Ford också arbetskraft genom att använda maskiner, omtänksamt arrangerade, där det var möjligt.

År 1807 anställdes Eli Terry för att tillverka 4 000 urverk av trä i Porter Contract. Vid denna tidpunkt översteg den årliga avkastningen för träur i genomsnitt inte några dussin. Terry utvecklade en fräsmaskin 1795, där han fulländade utbytbara delar . År 1807 utvecklade Terry en spindelskärmaskin, som kunde tillverka flera delar samtidigt. Terry anlitade Silas Hoadley och Seth Thomas för att arbeta med löpande band vid anläggningarna. Porter-kontraktet var det första kontraktet som krävde massproduktion av klockrörelser i historien. 1815 började Terry serietillverka den första hyllklockan. Chauncey Jerome , en lärling till Eli Terry massproducerade upp till 20 000 mässingsklockor årligen 1840 när han uppfann den billiga 30-timmars OG-klockan.

USA:s krigsdepartement sponsrade utvecklingen av utbytbara delar för vapen tillverkade vid arsenalerna i Springfield, Massachusetts och Harpers Ferry , Virginia (nu West Virginia) under de tidiga decennierna av 1800-talet, och uppnådde slutligen pålitlig utbytbarhet omkring 1850. Detta perioden sammanföll med utvecklingen av verktygsmaskiner , med vapenhusen som designade och byggde många av sina egna. Några av metoderna som användes var ett system av mätare för att kontrollera dimensionerna på de olika delarna och jiggar och fixturer för att styra verktygsmaskinerna och korrekt hålla och rikta in arbetsstyckena. Detta system kom att bli känt som armory practice eller det amerikanska tillverkningssystemet, som spred sig över hela New England med hjälp av skickliga mekaniker från vapenförråden som var avgörande för att överföra tekniken till symaskinstillverkare och andra industrier som verktygsmaskiner, skördemaskiner och cyklar. Singer Manufacturing Co. , en gång den största symaskinstillverkaren, uppnådde inte utbytbara delar förrän i slutet av 1880-talet, ungefär samtidigt som Cyrus McCormick anammade moderna tillverkningsmetoder för att tillverka skördemaskiner .

Under andra världskriget massproducerade USA många fordon och vapen , såsom fartyg (dvs. Liberty Ships , Higgins-båtar ), flygplan (dvs nordamerikanska P-51 Mustang , Consolidated B-24 Liberator , Boeing B-29 Superfortress ) , jeepar (dvs. Willys MB ), lastbilar, stridsvagnar (dvs. M4 Sherman ) och M2 Browning och M1919 Browning maskingevär . Många fordon som transporterats med fartyg har fraktats i delar och senare monterats på plats.

För den pågående energiomställningen massproduceras många vindkraftverkskomponenter och solpaneler. Vindkraftverk och solpaneler används i vindkraftsparker respektive solkraftsparker .

Dessutom, i den pågående begränsningen av klimatförändringar , har storskalig kolbindning (genom återplantering av skog , återställande av blått kol , etc) föreslagits. Vissa projekt (som Trillion Tree Campaign ) involverar plantering av en mycket stor mängd träd. För att påskynda sådana ansträngningar kan snabb förökning av träd vara användbart. Vissa automatiserade maskiner har producerats för att möjliggöra snabb (vegetativ) växtförökning . För vissa växter som hjälper till att binda kol (som sjögräs ) har tekniker utvecklats för att påskynda processen.

Massproduktion gynnades av utvecklingen av material som billigt stål, höghållfast stål och plast. Bearbetning av metaller förbättrades avsevärt med snabbstål och senare mycket hårda material som volframkarbid för skäreggar. Tillverkning med hjälp av stålkomponenter underlättades av utvecklingen av elektrisk svetsning och stansade ståldelar, båda som dök upp i industrin omkring 1890. Plaster som polyeten , polystyren och polyvinylklorid (PVC) kan enkelt formas till former genom extrudering , formblåsning eller formsprutning , vilket resulterar i mycket låg kostnad tillverkning av konsumentprodukter, plaströr, behållare och delar.

En inflytelserik artikel som hjälpte till att rama in och popularisera 1900-talets definition av massproduktion dök upp i ett Encyclopædia Britannica- tillägg från 1926. Artikeln skrevs baserat på korrespondens med Ford Motor Company och krediteras ibland som den första användningen av termen.

Fabrikselektrifiering

Elektrifiering av fabriker började mycket gradvis på 1890-talet efter introduktionen av en praktisk DC-motor av Frank J. Sprague och accelererade efter att AC-motorn utvecklats av Galileo Ferraris , Nikola Tesla och Westinghouse , Mikhail Dolivo-Dobrovolsky och andra. Elektrifieringen av fabriker var snabbast mellan 1900 och 1930, med hjälp av etableringen av elverk med centralstationer och sänkningen av elpriserna från 1914 till 1917.

Elmotorer var flera gånger effektivare än små ångmaskiner eftersom centralstationsgenerering var effektivare än små ångmaskiner och eftersom linjeaxlar och remmar hade höga friktionsförluster. Elmotorer tillät också mer flexibilitet i tillverkningen och krävde mindre underhåll än linjeaxlar och remmar. Många fabriker såg en 30-procentig ökning av produktionen helt enkelt från övergången till elmotorer.

Elektrifiering möjliggjorde modern massproduktion, som med Thomas Edisons bearbetningsanläggning för järnmalm (cirka 1893) som kunde bearbeta 20 000 ton malm per dag med två skift, vardera med fem man. På den tiden var det fortfarande vanligt att hantera bulkmaterial med spadar, skottkärror och små smalspåriga rälsvagnar, och som jämförelse hanterade en kanalgrävare under tidigare decennier typiskt fem ton per 12-timmarsdygn.

Den största effekten av tidig massproduktion var vid tillverkning av vardagliga föremål, till exempel vid Ball Brothers Glass Manufacturing Company , som elektrifierade sin fabrik för murare i Muncie, Indiana , USA, omkring 1900. Den nya automatiserade processen använde glasblåsningsmaskiner för att ersätta 210 hantverkare glasblåsare och medhjälpare. En liten elektrisk lastbil användes för att hantera 150 dussin flaskor åt gången, där tidigare en handlastbil transporterade sex dussin. Elblandare ersatte män med spadar som hanterade sand och andra ingredienser som matades in i glasugnen. En elektrisk traverskran ersatte 36 daglönare för att flytta tunga laster över fabriken.

Enligt Henry Ford :

Tillhandahållandet av ett helt nytt system för elproduktion frigjorde industrin från läderbältet och linaxeln , för det blev så småningom möjligt att förse varje verktyg med sin egen elmotor. Detta kan tyckas bara vara en detalj av mindre betydelse. I själva verket kunde modern industri inte utföras med bältet och linaxeln av ett antal skäl. Motorn gjorde det möjligt att ordna maskineri i arbetsordningen, och bara det har troligen fördubblat industrins effektivitet, för det har avskaffat en enorm mängd värdelös hantering och dragning. Bandet och linaxeln var också oerhört slösaktiga – så slösaktiga faktiskt att ingen fabrik kunde vara riktigt stor, för även den längsta linaxeln var liten enligt moderna krav. Även snabba verktyg var omöjliga under de gamla förhållandena – varken remskivorna eller remmarna klarade moderna hastigheter. Utan snabba verktyg och de finare stålen som de åstadkom skulle det inte finnas något av det vi kallar modern industri.

Massproduktion populariserades i slutet av 1910-talet och 1920-talet av Henry Fords Ford Motor Company , som introducerade elmotorer till den då välkända tekniken med kedje- eller sekventiell produktion. Ford köpte eller konstruerade och byggde också verktygsmaskiner och fixturer för speciella ändamål, såsom flerspindelborrpressar som kunde borra varje hål på ena sidan av ett motorblock i en operation och en fräsmaskin med flera huvuden som samtidigt kunde bearbeta 15 motorblock som hölls på en enkel fixtur. Alla dessa verktygsmaskiner arrangerades systematiskt i produktionsflödet och några hade speciella vagnar för att rulla tunga föremål till bearbetningsposition. Tillverkningen av Ford Model T använde 32 000 verktygsmaskiner.

Byggnader

Processen för prefabricering, där delar skapas separat från den färdiga produkten, är kärnan i all massproducerad konstruktion. Tidiga exempel inkluderar rörliga strukturer som enligt uppgift användes av Akbar den store , och lösöre som byggdes av emanciperade slavar på Barbados . Nissen -hyddan , som först användes av britterna under första världskriget, gifte sig med prefabricering och massproduktion på ett sätt som passade militärens behov. De enkla strukturerna, som kostade lite och kunde uppföras på bara ett par timmar, var mycket framgångsrika: över 100 000 Nissen-hyddor producerades bara under första världskriget, och de skulle fortsätta att tjäna i andra konflikter och inspirera till ett antal liknande mönster.

Efter andra världskriget, i USA, var William Levitt banbrytande för byggandet av standardiserade trakthus på 56 olika platser runt om i landet. Dessa samhällen kallades Levittowns , och de kunde konstrueras snabbt och billigt genom att utnyttja stordriftsfördelar, såväl som specialisering av bygguppgifter i en process som liknar ett löpande band. Denna era såg också uppfinningen av husbilen , ett litet prefabricerat hus som kan transporteras billigt på en lastbilsflak.

I den moderna industrialiseringen av byggandet används massproduktion ofta för prefabricering av huskomponenter.

Användningen av löpande band

Massproduktionssystem för artiklar tillverkade av många delar är vanligtvis organiserade i monteringslinjer . Monteringarna passerar förbi på en transportör, eller om de är tunga, hängda från en travers eller monorail.

I en fabrik för en komplex produkt, snarare än en monteringslinje, kan det finnas många extra monteringslinjer som matar underenheter (dvs bilmotorer eller säten) till en "huvud" monteringslinje. Ett diagram över en typisk massproduktionsfabrik ser mer ut som skelettet av en fisk än en enda linje.

Vertikal integration

Vertikal integration är en affärspraxis som innebär att få fullständig kontroll över en produkts produktion, från råmaterial till slutmontering.

I massproduktionens tidsålder orsakade detta frakt- och handelsproblem genom att sjöfartssystemen inte kunde transportera enorma volymer färdiga bilar (i Henry Fords fall) utan att orsaka skada, och även regeringens politik införde handelshinder för färdiga enheter.

Ford byggde Ford River Rouge Complex med idén att tillverka företagets eget järn och stål på samma stora fabriksplats där delar och bilmontering ägde rum. River Rouge genererade också sin egen el.

Uppströms vertikal integration, såsom till råvaror, är borta från ledande teknik mot mogna industrier med låg avkastning. De flesta företag valde att fokusera på sin kärnverksamhet snarare än vertikal integration. Detta inkluderade att köpa delar från externa leverantörer, som ofta kunde tillverka dem lika billigt eller billigare.

Standard Oil , det stora oljebolaget på 1800-talet, var vertikalt integrerat delvis för att det inte fanns någon efterfrågan på oraffinerad råolja, men fotogen och vissa andra produkter var mycket efterfrågade. Den andra anledningen var att Standard Oil monopoliserade oljeindustrin. De stora oljebolagen var, och många är fortfarande, vertikalt integrerade, från produktion till raffinering och med egna detaljhandelsstationer, även om några sålde av sin detaljhandelsverksamhet. Vissa oljebolag har också kemiska divisioner.

Timmer- och pappersföretag ägde vid en tidpunkt det mesta av sina virkesmarker och sålde en del färdiga produkter som wellpapplådor. Tendensen har varit att avyttra virkesmarker för att skaffa kontanter och för att slippa fastighetsskatt.

Fördelar och nackdelar

Massproduktionens ekonomi kommer från flera källor. Den primära orsaken är en minskning av icke-produktiv ansträngning av alla slag. I hantverksproduktion måste hantverkaren tjata om en butik, skaffa delar och montera dem. Han måste lokalisera och använda många verktyg många gånger för varierande uppgifter. I massproduktion upprepar varje arbetare en eller några relaterade uppgifter som använder samma verktyg för att utföra identiska eller nästan identiska operationer på en ström av produkter. Det exakta verktyget och delarna finns alltid till hands, efter att ha flyttats ned längs löpande bandet i följd. Arbetaren lägger ner lite eller ingen tid på att hämta och/eller förbereda material och verktyg, och därför är tiden det tar att tillverka en produkt med massproduktion kortare än när man använder traditionella metoder.

Sannolikheten för mänskliga fel och variationer minskar också, eftersom uppgifterna till övervägande del utförs av maskiner; fel vid användning av sådana maskiner får mer långtgående konsekvenser. En minskning av arbetskostnaden, samt en ökad produktionstakt, gör att ett företag kan producera en större mängd av en produkt till en lägre kostnad än med traditionella, icke-linjära metoder.

Massproduktion är dock oflexibel eftersom det är svårt att ändra en design eller produktionsprocess efter att en produktionslinje har implementerats. Dessutom kommer alla produkter som produceras på en produktionslinje att vara identiska eller mycket lika, och det är inte lätt att införa variation för att tillfredsställa individuella smaker. Viss variation kan dock uppnås genom att applicera olika ytbehandlingar och dekorationer i slutet av produktionslinjen vid behov. Startkostnaden för maskineriet kan vara dyr så producenten måste vara säker på att den säljer annars kommer tillverkarna att förlora mycket pengar.

Ford Model T producerade en enorm prisvärd produktion men var inte särskilt bra på att svara på efterfrågan på variation, anpassning eller designförändringar. Som en konsekvens förlorade Ford så småningom marknadsandelar till General Motors, som introducerade årliga modellbyten, fler tillbehör och ett urval av färger.

För varje decennium som går har ingenjörer hittat sätt att öka flexibiliteten i massproduktionssystem, minska ledtiderna för ny produktutveckling och tillåta större anpassning och variation av produkter.

Jämfört med andra produktionsmetoder kan massproduktion skapa nya yrkesrisker för arbetare. Detta beror delvis på att arbetare måste använda tunga maskiner samtidigt som de arbetar nära många andra arbetare. Förebyggande säkerhetsåtgärder, såsom brandövningar, samt specialutbildning är därför nödvändiga för att minimera förekomsten av arbetsolyckor .

Socioekonomiska effekter

På 1830-talet identifierade den franske politiska tänkaren och historikern Alexis de Tocqueville en av de viktigaste egenskaperna hos Amerika som senare skulle göra det så mottagligt för utvecklingen av massproduktion: den homogena konsumentbasen. De Tocqueville skrev i sin Democracy in America (1835) att "Frånvaron i Förenta staterna av dessa enorma ansamlingar av rikedom som gynnar utgifterna för stora summor på varor av ren lyx... påverkar den amerikanska industrins produktion av en tydlig karaktär. från andra länders industrier. [Produktionen är inriktad på] artiklar anpassade till hela folkets önskemål".

Massproduktion förbättrade produktiviteten , vilket var en bidragande faktor till ekonomisk tillväxt och nedgången i arbetsveckotimmar, tillsammans med andra faktorer som transportinfrastruktur (kanaler, järnvägar och motorvägar) och mekanisering av jordbruket. Dessa faktorer fick den typiska arbetsveckan att minska från 70 timmar i början av 1800-talet till 60 timmar sent på seklet, sedan till 50 timmar i början av 1900-talet och slutligen till 40 timmar i mitten av 1930-talet.

Massproduktionen möjliggjorde stora ökningar av den totala produktionen. Med ett europeiskt hantverkssystem in i slutet av 1800-talet var det svårt att möta efterfrågan på produkter som symaskiner och djurdrivna mekaniska skördare . I slutet av 1920-talet fanns många tidigare knappa varor i god tillgång. En ekonom har hävdat att detta utgjorde "överproduktion" och bidrog till hög arbetslöshet under den stora depressionen . Says lag förnekar möjligheten till allmän överproduktion och av denna anledning förnekar klassiska ekonomer att den hade någon roll i den stora depressionen.

Massproduktion möjliggjorde utvecklingen av konsumentism genom att sänka enhetskostnaden för många använda varor.

Massproduktion har kopplats till Fast Fashion Industry , vilket ofta lämnar konsumenten med plagg av lägre kvalitet till en lägre kostnad. De flesta snabbmodekläder är massproducerade, vilket innebär att de vanligtvis är gjorda av billiga tyger, såsom polyester , och konstruerade dåligt för att hålla korta leveranstider för att möta konsumenternas krav och skiftande trender.

Se även

- Serietillverkning

- Hantverksproduktion

- Kontinuerlig produktion

- Kulturindustrin

- Snabbrörliga konsumentvaror

- Fordism

- Ford Model T

- Stor divergens

- Industriteknik

- Industrialisering

- Industriell revolution

- Omedelbar tillverkning

- Jobbproduktion

- Precis i tid

- Lean tillverkning

- Licensierad produktion

- Tillverkning

- Massmarknad

- Mekanisering

- Modulära konstruktionssystem : identiska komponenter är lättare att masstillverka

- Verksamhetsstyrning

- Översikt över industriell organisation

- Pilotplanta

- Produktionskostnadsteori om värde

- Vetenskaplig ledning

- Andra industriella revolutionen

- Teknisk revolution

- Teknisk arbetslöshet

Vidare läsning

- Beaudreau, Bernard C. (1996). Massproduktion, börskraschen och den stora depressionen . New York / Lincoln / Shanghai: Authors Choice Press.

- Borth, Christy. Masters of Mass Production , Bobbs-Merrill Company, Indianapolis, IN, 1945.

- Herman, Arthur. Freedom's Forge: How American Business Produced Victory in World War II , Random House, New York, NY, 2012. ISBN 978-1-4000-6964-4 .

externa länkar

-

Citat relaterade till massproduktion på Wikiquote

Citat relaterade till massproduktion på Wikiquote -

Media relaterade till massproduktion på Wikimedia Commons

Media relaterade till massproduktion på Wikimedia Commons