Fraktioneringskolonn

En fraktioneringskolonn eller fraktionerad kolonn är en väsentlig artikel som används vid destillation av flytande blandningar för att separera blandningen i dess beståndsdelar, eller fraktioner, baserat på skillnaderna i flyktighet. Fraktioneringskolonner används i småskaliga laboratoriedestillationer såväl som storskaliga industriella destillationer.

Laboratoriefraktioneringskolonner

En laboratoriefraktioneringskolonn är en bit glasvaror som används för att separera förångade blandningar av flytande föreningar med nära flyktighet. Vanligast är antingen en Vigreux-kolonn eller en rak kolonn packad med glaspärlor eller metallbitar som Raschig-ringar . Fraktioneringskolonner hjälper till att separera blandningen genom att låta de blandade ångorna svalna, kondensera och förångas igen i enlighet med Raoults lag . Med varje kondensations -förångningscykel anrikas ångorna i en viss komponent. En större yta tillåter fler cykler, vilket förbättrar separationen. Detta är skälet till en Vigreux-kolonn eller en packad fraktioneringskolonn. Destillation med spinnband uppnår samma resultat genom att använda ett roterande band inuti kolonnen för att tvinga de stigande ångorna och nedgående kondensatet i nära kontakt, vilket uppnår jämvikt snabbare.

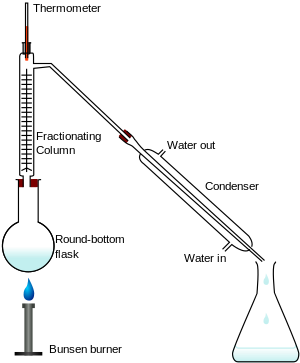

Vid en typisk fraktionerad destillation upphettas en flytande blandning i destillationskolven och den resulterande ångan stiger upp i fraktioneringskolonnen (se figur 1). Ångan kondenserar på glassporrar (kända som teoretiska brickor eller teoretiska plattor ) inuti kolonnen och återgår till destillationskolven och återloppskokar den stigande destillatångan. Den hetaste brickan är längst ner i kolonnen och den coolaste brickan är överst. Vid steady-state- förhållanden når ångan och vätskan på varje bricka en jämvikt . Endast den mest flyktiga av ångorna förblir i gasform hela vägen till toppen, där den sedan kan fortsätta genom en kondensor , som kyler ångan tills den kondenserar till ett flytande destillat. Separationen kan förbättras genom att lägga till fler brickor (till en praktisk begränsning av värme, flöde, etc.).

Industriella fraktioneringskolonner

Fraktionerad destillation är en av enhetsoperationerna inom kemiteknik . Fraktioneringskolonner används ofta i kemiska processindustrier där stora mängder vätskor måste destilleras. Sådana industrier är petroleumbearbetning , petrokemisk produktion, naturgasbearbetning , bearbetning av stenkolstjära , bryggning , separering av flytande luft och produktion av kolvätelösningsmedel . Fraktionerad destillation finner sin bredaste tillämpning i petroleumraffinaderier . I sådana raffinaderier är råoljeråvaran en komplex flerkomponentblandning som måste separeras. Utbyten av rena kemiska föreningar förväntas i allmänhet inte, men utbyten av grupper av föreningar inom ett relativt litet intervall av kokpunkter , även kallade fraktioner , förväntas. Denna process är ursprunget till namnet fraktionerad destillation eller fraktionering .

Destillation är en av de vanligaste och mest energikrävande separationsprocesserna. Separationens effektivitet beror på kolonnens höjd och diameter, förhållandet mellan kolonnens höjd och diameter och materialet som utgör själva destillationskolonnen. I en typisk kemisk anläggning står den för cirka 40 % av den totala energiförbrukningen. Industriell destillation utförs vanligtvis i stora, vertikala cylindriska kolonner (som visas i figur 2) kända som "destillationstorn" eller "destillationskolonner" med diametrar från cirka 65 centimeter till 6 meter och höjder som sträcker sig från cirka 6 meter till 60 meter eller Mer.

Industriella destillationstorn drivs vanligtvis i ett kontinuerligt stationärt tillstånd. Om det inte störs av förändringar i matning, värme, omgivningstemperatur eller kondensering, är mängden foder som tillsätts normalt lika med mängden produkt som tas bort.

Mängden värme som kommer in i kolonnen från återkokaren och med tillförseln måste vara lika med den mängd värme som avlägsnas av den övre kondensorn och med produkterna. Värmen som kommer in i en destillationskolonn är en avgörande driftsparameter, tillsats av överskott eller otillräcklig värme till kolonnen kan leda till skumbildning, gråtande, indragning eller översvämning.

Figur 3 visar en industriell fraktioneringskolonn som separerar en matningsström i en destillatfraktion och en bottenfraktion. Emellertid har många industriella fraktioneringskolonner utlopp i intervaller uppåt kolonnen så att flera produkter med olika kokintervall kan tas ut från en kolonn som destillerar en flerkomponentmatningsström. De "lättaste" produkterna med de lägsta kokpunkterna kommer ut från toppen av kolumnerna och de "tyngsta" produkterna med de högsta kokpunkterna kommer ut från botten.

Industriella fraktioneringskolonner använder externt återflöde för att uppnå bättre separation av produkter. Återflöde avser den del av den kondenserade överliggande flytande produkten som återgår till den övre delen av fraktioneringskolonnen som visas i figur 3.

Inuti kolonnen tillhandahåller den nedströmmande återflödesvätskan kylning och kondensation av uppåtströmmande ångor och ökar därigenom effektiviteten hos destillationstornet. Ju mer återflöde och/eller fler brickor som tillhandahålls, desto bättre är tornets separation av lägre kokande material från högre kokande material.

Utformningen och driften av en fraktioneringskolonn beror på sammansättningen av fodret samt sammansättningen av de önskade produkterna. Givet en enkel, binär komponentmatning kan analytiska metoder som McCabe–Thiele-metoden eller Fenske-ekvationen användas. För en flerkomponentmatning används simuleringsmodeller både för design, drift och konstruktion.

Bubbelkapslade "brickor" eller "plattor" är en av de typer av fysiska anordningar som används för att ge god kontakt mellan den uppåtströmmande ångan och den nedåtströmmande vätskan inuti en industriell fraktioneringskolonn. Sådana brickor visas i figurerna 4 och 5.

Effektiviteten för en bricka eller tallrik är vanligtvis lägre än den för ett teoretiskt 100 % effektivt jämviktssteg . Därför behöver en fraktioneringskolonn nästan alltid fler faktiska, fysiska plattor än det erforderliga antalet teoretiska ång-vätskejämviktssteg .

I industriell användning används ibland ett förpackningsmaterial i kolonnen istället för brickor, särskilt när låga tryckfall över kolonnen krävs, som när man arbetar under vakuum . Detta förpackningsmaterial kan antingen vara slumpmässigt dumpad förpackning (1–3 tum eller 2,5–7,6 cm bred) som Raschig-ringar eller strukturerad plåt . Vätskor tenderar att väta ytan av förpackningen, och ångorna passerar över denna väta yta, där massöverföring sker. Olika formade packningar har olika ytareor och tomrum mellan packningarna. Båda dessa faktorer påverkar packningsprestandan.

Se även

- Azeotropisk destillation

- Batchdestillation

- Kontinuerlig destillation

- Extraktiv destillation

- Laboratorieglas

- Ångdestillation

- Teoretisk platta

- Vakuumdestillation

- Fraktionerad destillation

- ^ Kroschwitz, Jacqueline; Seidel, Arza (2004). Kirk-Othmer Encyclopedia of Chemical Technology (5:e upplagan). Hoboken, New Jersey: Wiley-Interscience. ISBN 0-471-48810-0 .

-

^

McCabe, W., Smith, J. och Harriott, P. (2004). Enhet Operations of Chemical Engineering (7:e upplagan). McGraw Hill. ISBN 0-07-284823-5 .

{{ citera bok }}: CS1 underhåll: flera namn: lista över författare ( länk ) - ^ a b Kister, Henry Z. (1992). Destillationsdesign (1:a upplagan). McGraw-Hill. ISBN 0-07-034909-6 .

- ^ King, CJ (1980). Separationsprocesser (2:a upplagan). McGraw Hill. ISBN 0-07-034612-7 .

- ^ a b c d Perry, Robert H.; Green, Don W. (1984). Perry's Chemical Engineers' Handbook (6:e upplagan). McGraw-Hill. ISBN 0-07-049479-7 .

- ^ "Destillationskolonner" . Brewhaus . Hämtad 4 augusti 2015 .

- ^ Felder, R.; Roussea, W. (2005). Elementära principer för kemiska processer (3:e upplagan). Wiley. ISBN 978-0-471-68757-3 .

- ^ Beychok, Milton (maj 1951). "Algebraisk lösning av McCabe-Thiele-diagrammet". Kemitekniska framsteg .

- ^ Seader, JD; Henley, Ernest J. (1998). Separationsprocessprinciper . New York: Wiley. ISBN 0-471-58626-9 .

externa länkar

- Användning av destillationskolonner i Oil & Gas

- Fler ritningar av glasvaror inklusive Vigreux-kolonner

- Destillationsteori av Ivar J. Halvorsen och Sigurd Skogestad, Norges teknisk-naturvetenskapliga universitet, Norge

- Destillation, en introduktion av Ming Tham, Newcastle University, Storbritannien

- Destillation arkiverad 2014-07-13 på Wayback Machine av Destillation Group, USA

- Programvara för destillationssimulering

- Fraktionerad destillation förklaras för gymnasieelever