Oljeraffinaderi

Ett oljeraffinaderi eller petroleumraffinaderi är en industriell processanläggning där petroleum ( råolja) omvandlas och raffineras till användbara produkter som bensin (bensin), dieselbränsle , asfaltbas , eldningsoljor , eldningsolja , fotogen , flytande petroleumgas och petroleum nafta . Petrokemikalier som eten och propen kan också framställas direkt genom att kracka råolja utan att behöva använda raffinerade produkter av råolja såsom nafta. Råoljeråvaran har vanligtvis bearbetats av en oljeproduktionsanläggning . Det finns vanligtvis en oljedepå vid eller nära ett oljeraffinaderi för lagring av inkommande råoljeråvara såväl som flytande bulkprodukter. År 2020 var den totala kapaciteten för globala raffinaderier för råolja cirka 101,2 miljoner fat per dag.

Oljeraffinaderier är vanligtvis stora, vidsträckta industrikomplex med omfattande rörledningar som löper överallt och transporterar vätskeströmmar mellan stora kemiska bearbetningsenheter , såsom destillationskolonner . På många sätt använder oljeraffinaderier mycket av tekniken och kan ses som typer av kemiska anläggningar . Sedan december 2008 har världens största oljeraffinaderi varit Jamnagar-raffinaderiet som ägs av Reliance Industries , beläget i Gujarat , Indien, med en bearbetningskapacitet på 1,24 miljoner fat (197 000 m 3 ) per dag.

Oljeraffinaderier är en väsentlig del av petroleumindustrins nedströmssektor .

Historia

Kineserna var bland de första civilisationerna att raffinera olja. Redan under det första århundradet raffinerade kineserna råolja för användning som energikälla. Mellan 512 och 518, under den sena norra Wei-dynastin , introducerade den kinesiske geografen, författaren och politikern Li Daoyuan processen att raffinera olja till olika smörjmedel i sitt berömda verk Commentary on the Water Classic .

Råolja destillerades ofta av arabiska kemister , med tydliga beskrivningar i arabiska handböcker som Muhammad ibn Zakarīya Rāzi ( ca 865–925 ). Bagdads gator var belagda med tjära , härrörande från petroleum som blev tillgängligt från naturliga fält i regionen. På 900-talet utnyttjades oljefält i området kring moderna Baku , Azerbajdzjan. Dessa fält beskrevs av den arabiske geografen Abu al-Hasan 'Alī al-Mas'ūdī på 1000-talet och av Marco Polo på 1200-talet, som beskrev produktionen av dessa brunnar som hundratals skeppslaster. Arabiska och persiska kemister destillerade också råolja för att producera brandfarliga produkter för militära ändamål. Genom det islamiska Spanien blev destillation tillgänglig i Västeuropa på 1100-talet.

Under den norra Song-dynastin (960–1127) etablerades en verkstad kallad "Fierce Oil Workshop" i staden Kaifeng för att producera raffinerad olja för Song-militären som ett vapen. Trupperna skulle sedan fylla järnburkar med raffinerad olja och kasta dem mot fiendens trupper, vilket orsakade en brand – i praktiken världens första " brandbomb ". Verkstaden var en av världens tidigaste oljeraffineringsfabriker där tusentals människor arbetade för att producera kinesiska oljedrivna vapen.

Före artonhundratalet var petroleum känd och användes på olika sätt i Babylon , Egypten , Kina , Filippinerna , Rom och Azerbajdzjan . Den moderna historien om petroleumindustrin sägs dock ha börjat 1846 när Abraham Gessner från Nova Scotia , Kanada utarbetade en process för att framställa fotogen från kol. Kort därefter, 1854, Ignacy Łukasiewicz producera fotogen från handgrävda oljekällor nära staden Krosno , Polen .

Världens första industriella petroleumraffinaderi byggdes i Ploiești , Rumänien, 1856 med användning av den rikliga olja som finns tillgänglig i Rumänien.

I Nordamerika borrades den första oljekällan 1858 av James Miller Williams i Oil Springs, Ontario, Kanada. I USA började petroleumindustrin 1859 när Edwin Drake hittade olja nära Titusville , Pennsylvania . Industrin växte långsamt under 1800-talet och producerade främst fotogen för oljelampor. I början av nittonhundratalet skapade introduktionen av förbränningsmotorn och dess användning i bilar en marknad för bensin som var drivkraften för en ganska snabb tillväxt av petroleumindustrin. De tidiga fynden av petroleum som de i Ontario och Pennsylvania överträffades snart av stora oljebommar i Oklahoma , Texas och Kalifornien .

Samuel Kier etablerade USA:s första oljeraffinaderi i Pittsburgh på Seventh Avenue nära Grant Street, 1853. Den polska apotekaren och uppfinnaren Ignacy Łukasiewicz etablerade ett oljeraffinaderi i Jasło , då en del av det österrikisk-ungerska imperiet (nu i Polen ) 1854. ett stort raffinaderi öppnade i Ploiești, Rumänien, 1856–1857. Efter att ha tagits över av Nazityskland , bombades Ploiești-raffinaderierna i Operation Tidal Wave av de allierade under oljekampanjen under andra världskriget . En annan nära utmanare till titeln som värd för världens äldsta oljeraffinaderi är Salzbergen i Niedersachsen, Tyskland. Salzbergens raffinaderi öppnades 1860.

Vid ett tillfälle påstods raffinaderiet i Ras Tanura , Saudiarabien , som ägs av Saudi Aramco, vara det största oljeraffinaderiet i världen. Under större delen av 1900-talet var det största raffinaderiet Abadan-raffinaderiet i Iran . Detta raffinaderi led omfattande skador under kriget mellan Iran och Irak . Sedan den 25 december 2008 är världens största raffinaderikomplex Jamnagar Refinery Complex, som består av två raffinaderier sida vid sida som drivs av Reliance Industries Limited i Jamnagar, Indien med en sammanlagd produktionskapacitet på 1 240 000 fat per dag (197 000 m 3 /d). PDVSA :s Paraguaná Refinery Complex i Paraguaná Peninsula , Venezuela , med en kapacitet på 940 000 bbl/d (149 000 m 3 /d) och SK Energys Ulsan i Sydkorea med 840 000 bbl/d (134 000 m 3 /d) andra respektive tredje största.

Före andra världskriget i början av 1940-talet bestod de flesta petroleumraffinaderier i USA helt enkelt av destillationsenheter för råolja (ofta kallade atmosfäriska destillationsenheter för råolja). Vissa raffinaderier hade även vakuumdestillationsenheter såväl som termiska krackningsenheter som viskositetsbrytare (viskositetsbrytare, enheter för att sänka oljans viskositet ). Alla de många andra raffineringsprocesser som diskuteras nedan utvecklades under kriget eller inom några år efter kriget. De blev kommersiellt tillgängliga inom 5 till 10 år efter krigets slut och den världsomspännande petroleumindustrin upplevde en mycket snabb tillväxt. Drivkraften för den tillväxten inom teknik och antalet och storleken på raffinaderier världen över var den växande efterfrågan på bilbensin och flygbränsle.

I USA upphörde byggandet av nya raffinaderier av olika komplexa ekonomiska och politiska skäl ungefär på 1980-talet. Men många av de befintliga raffinaderierna i USA har förnyat många av sina enheter och/eller byggt tilläggsenheter för att: öka sin bearbetningskapacitet för råolja, öka oktantalet för sin produktbensin , sänka svavelhalten i deras dieselbränsle och bränslen för uppvärmning av hem för att följa miljöbestämmelserna och uppfylla miljökraven för luftföroreningar och vattenföroreningar.

Storleken på oljeraffineringsmarknaden 2017 värderades till över 6 biljoner US-dollar 2017 och är inställd på en förbrukning på över 100 miljoner fat per dag (MBPD) år 2024. Oljeraffineringsmarknaden kommer att uppleva en märkbar tillväxt på grund av den snabba industrialisering och ekonomisk omvandling. Förändrad demografi, växande befolkning och förbättring av levnadsstandarden i utvecklingsländer är några av de faktorer som positivt påverkar industrilandskapet.

Förenta staterna

På 1800-talet bearbetade raffinaderier i USA råolja främst för att återvinna fotogen . Det fanns ingen marknad för den mer flyktiga fraktionen, inklusive bensin, som ansågs vara avfall och ofta dumpades direkt i närmaste flod. Uppfinningen av bilen flyttade efterfrågan till bensin och diesel, som fortfarande är de primära raffinerade produkterna idag.

Idag kräver nationell och statlig lagstiftning att raffinaderier ska uppfylla stränga standarder för luft- och vattenrenhet. Faktum är att oljebolag i USA uppfattar att det är så svårt och kostsamt att få tillstånd att bygga ett modernt raffinaderi att inga nya raffinaderier byggdes (även om många har byggts ut) i USA från 1976 till 2014 när det lilla Dakota Prairie Refinery i North Dakota började sin verksamhet. Mer än hälften av de raffinaderier som fanns 1981 är nu stängda på grund av lågt utnyttjande och accelererande sammanslagningar. Som ett resultat av dessa stängningar sjönk den totala amerikanska raffinaderikapaciteten mellan 1981 och 1995, även om driftskapaciteten höll sig ganska konstant under den tidsperioden på cirka 15 000 000 fat per dag (2 400 000 m 3 /d ) . Ökningen av anläggningens storlek och förbättringar av effektiviteten har kompenserat mycket av industrins förlorade fysiska kapacitet. 1982 (de tidigaste uppgifterna som lämnades) drev USA 301 raffinaderier med en sammanlagd kapacitet på 17,9 miljoner fat (2 850 000 m 3 ) råolja varje kalenderdag. Under 2010 fanns det 149 operativa amerikanska raffinaderier med en sammanlagd kapacitet på 17,6 miljoner fat (2 800 000 m 3 ) per kalenderdag. År 2014 hade antalet raffinaderier minskat till 140 men den totala kapaciteten ökade till 18,02 miljoner fat (2 865 000 m 3 ) per kalenderdag. För att minska driftskostnaderna och avskrivningarna bedrivs raffinering på färre platser men med större kapacitet.

Under 2009 till 2010, när intäktsströmmarna inom oljebranschen torkade ut och oljeraffinaderiernas lönsamhet sjönk på grund av lägre efterfrågan på produkter och höga utbudsreserver före den ekonomiska lågkonjunkturen, började oljebolagen stänga eller sälja de mindre lönsamma raffinaderierna.

Drift

Rå eller obearbetad råolja är i allmänhet inte användbar i industriella tillämpningar, även om "lätt, söt" (låg viskositet, låg svavel ) råolja har använts direkt som ett brännarbränsle för att producera ånga för framdrivning av havsgående fartyg. De lättare elementen bildar dock explosiva ångor i bränsletankarna och är därför farliga, särskilt i krigsfartyg . Istället separeras de hundratals olika kolvätemolekylerna i råolja i ett raffinaderi till komponenter som kan användas som bränslen , smörjmedel och råvaror i petrokemiska processer som tillverkar produkter som plast , rengöringsmedel , lösningsmedel , elastomerer och fibrer som nylon . och polyestrar .

Fossila petroleumbränslen förbränns i förbränningsmotorer för att ge kraft till fartyg , bilar , flygplansmotorer , gräsklippare , smutscyklar och andra maskiner. Olika kokpunkter gör att kolvätena kan separeras genom destillation . Eftersom de lättare flytande produkterna är mycket efterfrågade för användning i förbränningsmotorer, kommer ett modernt raffinaderi att omvandla tunga kolväten och lättare gasformiga element till dessa mer värdefulla produkter.

Olja kan användas på en mängd olika sätt eftersom den innehåller kolväten av varierande molekylmassa , former och längder som paraffiner , aromater , naftener (eller cykloalkaner ), alkener , diener och alkyner . Medan molekylerna i råolja inkluderar olika atomer som svavel och kväve , är kolvätena den vanligaste formen av molekyler, som är molekyler av varierande längd och komplexitet gjorda av väte och kolatomer, och ett litet antal syreatomer. Skillnaderna i strukturen hos dessa molekyler står för deras varierande fysikaliska och kemiska egenskaper , och det är denna variation som gör råolja användbar i ett brett spektrum av flera tillämpningar.

När det väl separerats och renats från föroreningar och föroreningar kan bränslet eller smörjmedlet säljas utan ytterligare bearbetning. Mindre molekyler som isobutan och propylen eller butylener kan kombineras för att möta specifika oktankrav genom processer som alkylering eller vanligare dimerisering . Oktanhalten hos bensin kan också förbättras genom katalytisk reformering , vilket innebär att man avlägsnar väte från kolväten som producerar föreningar med högre oktantal såsom aromater . Mellanprodukter som gasoljor kan till och med upparbetas för att bryta en tung, långkedjig olja till en lättare kortkedjig, genom olika former av krackning som katalytisk vätskekrackning , termisk krackning och hydrokrackning . Det sista steget i bensinproduktionen är blandningen av bränslen med olika oktantal, ångtryck och andra egenskaper för att uppfylla produktspecifikationerna. En annan metod för upparbetning och uppgradering av dessa mellanprodukter (restoljor) använder en avgasningsprocess för att separera användbar olja från avfallet av asfaltenmaterial.

Oljeraffinaderier är storskaliga anläggningar som bearbetar omkring hundra tusen till flera hundra tusen fat råolja om dagen. På grund av den höga kapaciteten arbetar många av enheterna kontinuerligt , i motsats till bearbetning i partier , i stationärt tillstånd eller nästan konstant tillstånd i månader till år. Den höga kapaciteten gör också processoptimering och avancerad processtyrning mycket önskvärd.

De viktigaste produkterna

Petroleumprodukter är material som härrör från råolja ( petroleum ) eftersom den bearbetas i oljeraffinaderier . Merparten av petroleum omvandlas till petroleumprodukter, vilket inkluderar flera klasser av bränslen.

Oljeraffinaderier producerar också olika mellanprodukter som väte , lätta kolväten, reformat och pyrolysbensin . Dessa transporteras vanligtvis inte utan blandas eller bearbetas vidare på plats. Kemiska anläggningar ligger därför ofta i anslutning till oljeraffinaderier eller ett antal ytterligare kemiska processer integreras i den. Till exempel ångkrackas lätta kolväten i en etenanläggning , och den producerade etenen polymeriseras för att producera polyeten .

För att säkerställa både korrekt separation och miljöskydd krävs en mycket låg svavelhalt i alla utom de tyngsta produkterna. Den råa svavelföroreningen omvandlas till vätesulfid via katalytisk hydroavsvavling och avlägsnas från produktströmmen via amingasbehandling . Genom att använda Claus-processen omvandlas svavelväte därefter till elementärt svavel för att säljas till den kemiska industrin. Den ganska stora värmeenergin som frigörs genom denna process används direkt i de andra delarna av raffinaderiet. Ofta kombineras ett elkraftverk i hela raffinaderiprocessen för att ta upp överskottsvärmen.

Beroende på råoljans sammansättning och beroende på marknadens krav kan raffinaderier producera olika andelar av petroleumprodukter. Den största andelen oljeprodukter används som "energibärare", det vill säga olika kvaliteter av eldningsolja och bensin . Dessa bränslen inkluderar eller kan blandas för att ge bensin, jetbränsle , dieselbränsle , eldningsolja och tyngre eldningsoljor. Tyngre (mindre flyktiga ) fraktioner kan också användas för att producera asfalt , tjära , paraffinvax , smörjmedel och andra tunga oljor. Raffinaderier producerar också andra kemikalier , av vilka några används i kemiska processer för att producera plast och andra användbara material. Eftersom petroleum ofta innehåller några få procent svavelhaltiga molekyler, produceras elementärt svavel också ofta som en petroleumprodukt. Kol , i form av petroleumkoks , och väte kan också framställas som petroleumprodukter. Vätgasen som produceras används ofta som en mellanprodukt för andra oljeraffinaderiprocesser såsom hydrokrackning och hydroavsvavling .

Petroleumprodukter grupperas vanligtvis i fyra kategorier: lätta destillat (LPG, bensin, nafta), mellandestillat (fotogen, flygbränsle, diesel), tunga destillat och restprodukter (tung eldningsolja, smörjoljor, vax, asfalt). Dessa kräver blandning av olika råvaror, blandning av lämpliga tillsatser, tillhandahållande av korttidslagring och förberedelse för bulklast till lastbilar, pråmar, produktfartyg och järnvägsvagnar. Denna klassificering baseras på hur råolja destilleras och separeras i fraktioner.

- Gasformigt bränsle såsom flytande petroleumgas och propan , lagras och transporteras i flytande form under tryck.

- Smörjmedel (producerar lätta maskinoljor, motoroljor och fetter , tillsätter viskositetsstabilisatorer efter behov), skickas vanligtvis i bulk till en annan förpackningsanläggning.

- Paraffinvax , som används i bland annat ljusindustrin . Kan skickas i bulk till en plats för att förbereda som förpackade block. Används för vaxemulsioner, ljus, tändstickor, rostskydd, ångspärrar, byggskivor och förpackning av frysta livsmedel .

- Svavel (eller svavelsyra ), biprodukter av svavelavlägsnande från petroleum som kan ha upp till ett par procent svavel som organiska svavelhaltiga föreningar. Svavel och svavelsyra är användbara industrimaterial. Svavelsyra framställs vanligtvis och skickas som syraprekursor oleum .

- Bulk tjärfrakt för offsite enhetsförpackningar för användning i tjära-och-grustak.

- Asfalt används som bindemedel för grus för att bilda asfaltbetong , som används för beläggning av vägar, tomter etc. En asfaltenhet förbereder bulkasfalt för transport.

- Petroleumkoks , används i specialkolprodukter som elektroder eller som fast bränsle.

- Petrokemikalier är organiska föreningar som är ingredienserna för den kemiska industrin, allt från polymerer och läkemedel, inklusive eten och bensen - toluen - xylener ("BTX") som ofta skickas till petrokemiska anläggningar för vidare bearbetning på en mängd olika sätt. Petrokemikalierna kan vara olefiner eller deras prekursorer, eller olika typer av aromatiska petrokemikalier.

- Bensin

- Nafta

- Fotogen och relaterade jetflygbränslen

- Dieselbränsle och eldningsoljor

- Värme

- Elektricitet

Över 6 000 föremål är gjorda av biprodukter från petroleumavfall, inklusive gödningsmedel , golvbeläggningar, parfym , insekticid , vaselin , tvål , vitaminkapslar.

Prov på råolja (petroleum)

Prov på bensin

Prov av fotogen

Prov på dieselbränsle

Hög med asfalttäckt ballast för formning till asfaltbetong

Kemiska processer

- Avsaltningsenheten tvättar ut salt från råoljan innan det kommer in i den atmosfäriska destillationsenheten.

- Råoljedestillationsenhet destillerar den inkommande råoljan till olika fraktioner för vidare bearbetning i andra enheter. Se kontinuerlig destillation .

- Vakuumdestillation destillerar ytterligare den återstående oljan från botten av råoljedestillationsenheten. Vakuumdestillationen utförs vid ett tryck långt under atmosfärstrycket.

- Naftavätebehandlingsenhet använder väte för att avsvavla nafta från atmosfärisk destillation . Nafta måste avsvavlas innan den skickas till en katalytisk reformeringsenhet.

- Katalytisk reformer omvandlar de avsvavlade naftamolekylerna till högre oktaniga molekyler för att producera reformat ( reformerprodukt). Reformatet har högre halt av aromater och cykliska kolväten som är en komponent i slutprodukten bensin eller bensin. En viktig biprodukt av en reformer är väte som frigörs under katalysatorreaktionen. Vätet används antingen i hydrotreaters eller hydrocracker.

- Destillathydrotreater avsvavlar destillat (som diesel) efter atmosfärisk destillation. Använder väte för att avsvavla naftafraktionen från råoljedestillationen eller andra enheter inom raffinaderiet.

- Fluid Catalytic Cracker (FCC) uppgraderar de tyngre, högre kokande fraktionerna från råoljedestillationen genom att omvandla dem till lättare och lägre kokande, mer värdefulla produkter.

- Hydrocracker använder väte för att uppgradera tunga restoljor från vakuumdestillationsenheten genom att termiskt knäcka dem till lättare, mer värdefulla produkter med reducerad viskositet.

- Merox avsvavlar gasol, fotogen eller jetbränsle genom att oxidera merkaptaner till organiska disulfider .

- Alternativa processer för att avlägsna merkaptaner är kända, t.ex. läkarsötningsprocess och kaustiktvätt.

- Koksenheter ( fördröjd coker , fluid coker och flexicoker) bearbetar mycket tunga restoljor till bensin och dieselbränsle och lämnar petroleumkoks som en restprodukt.

- Alkyleringsenheten använder svavelsyra eller fluorvätesyra för att producera högoktaniga komponenter för bensinblandning. "Alky"-enheten omvandlar lätt isobutan och butylener från FCC-processen till alkylat , en mycket högoktanig komponent i slutprodukten bensin eller bensin.

- Dimeriseringsenheten omvandlar olefiner till bensinblandningskomponenter med högre oktanhalt. Till exempel butener dimeriseras till isookten som därefter kan hydreras för att bilda isooktan . Det finns även andra användningsområden för dimerisering. Bensin som produceras genom dimerisering är mycket omättad och mycket reaktiv. Det tenderar att spontant bilda tandkött. Av denna anledning måste avloppsvattnet från dimeriseringen omedelbart blandas in i den färdiga bensinpoolen eller hydreras.

- Isomerisering omvandlar linjära molekyler såsom normal pentan till högreoktaniga grenade molekyler för blandning i bensin eller matning till alkyleringsenheter. Används även för att omvandla linjär normal butan till isobutan för användning i alkyleringsenheten.

- Ångreformering omvandlar naturgas till väte för hydrotreaters och/eller hydrocracker.

- Lagringskärl för flytande gas lagrar propan och liknande gasformiga bränslen vid tillräckligt tryck för att hålla dem i flytande form. Dessa är vanligtvis sfäriska kärl eller "kulor" (dvs horisontella kärl med rundade ändar).

- Amingasbehandling , Claus-enhet och restgasbehandling omvandlar svavelväte från hydroavsvavling till elementärt svavel. Den stora majoriteten av de 64 000 000 ton svavel som producerades i världen 2005 var biproduktsvavel från petroleumraffinering och naturgasbearbetningsanläggningar .

- Survattenavdrivare använder ånga för att avlägsna vätesulfidgas från olika avloppsvattenströmmar för efterföljande omvandling till slutproduktsvavel i Claus-enheten.

- Kyltorn cirkulerar kylvatten, pannanläggningar genererar ånga för ånggeneratorer och instrumentluftsystem inkluderar pneumatiskt manövrerade styrventiler och en elektrisk transformatorstation .

- Avloppsvattenuppsamlings- och behandlingssystem består av API-separatorer , upplösta luftflotationsenheter (DAF) och ytterligare behandlingsenheter som en biotreater för aktivt slam för att göra vatten lämpligt för återanvändning eller för bortskaffande.

- Lösningsmedelsraffinering använder lösningsmedel som kresol eller furfural för att avlägsna oönskade, främst aromater från smörjolje eller diesel.

- Avvaxning av lösningsmedel tar bort de tunga vaxartade beståndsdelarna petrolatum från vakuumdestillationsprodukter.

- Lagringstankar för lagring av råolja och färdiga produkter, vanligtvis vertikala, cylindriska kärl med någon form av ångutsläppskontroll och omgivna av en jordbarm för att innehålla spill.

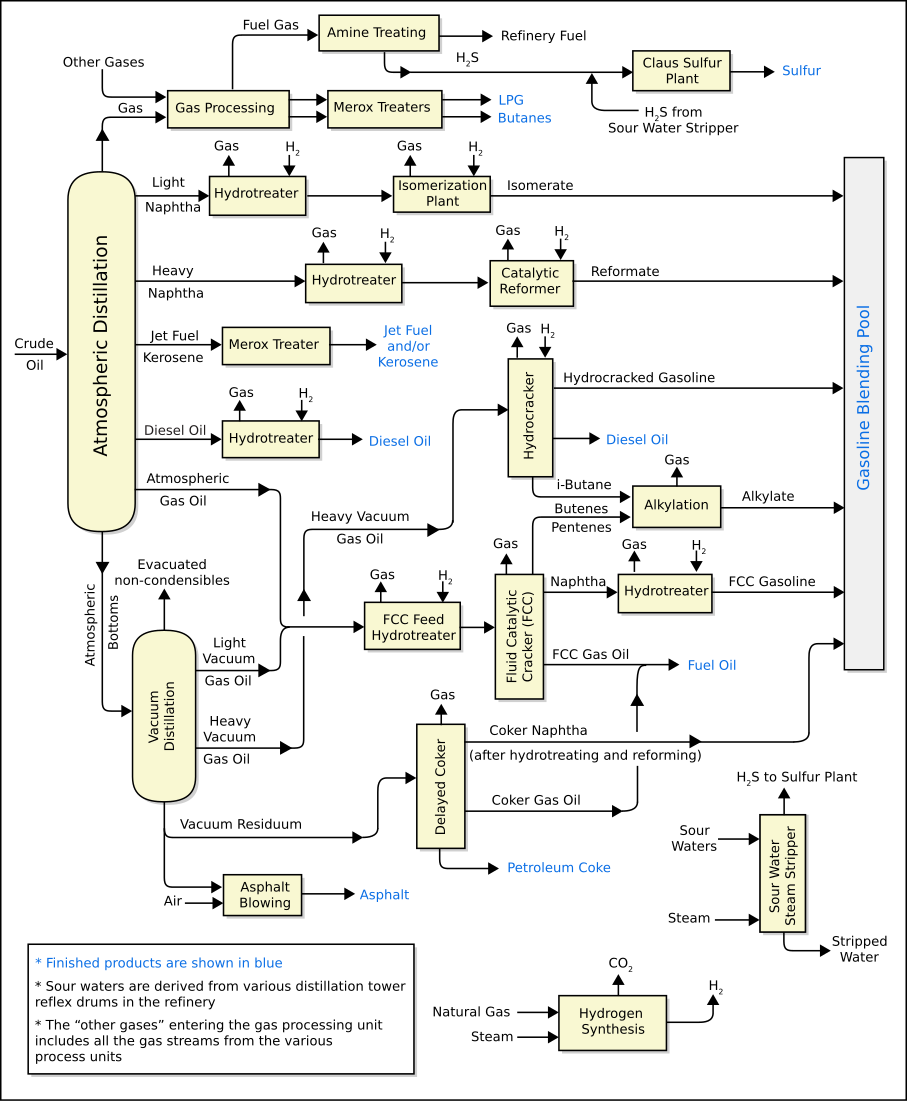

Flödesdiagram över typiska raffinaderi

Bilden nedan är ett schematiskt flödesdiagram av ett typiskt oljeraffinaderi som visar de olika enhetsprocesserna och flödet av mellanproduktströmmar som uppstår mellan inloppet av råoljeråvaran och de slutliga slutprodukterna. Diagrammet visar bara en av de bokstavligen hundratals olika oljeraffinaderikonfigurationerna. Diagrammet inkluderar inte heller någon av de vanliga raffinaderianläggningarna som tillhandahåller verktyg som ånga, kylvatten och elektrisk kraft samt lagringstankar för råoljeråvara och för mellanprodukter och slutprodukter.

Det finns många andra processkonfigurationer än de som visas ovan. Till exempel vakuumdestillationsenheten också producera fraktioner som kan förädlas till slutprodukter såsom spindelolja som används inom textilindustrin, lätt maskinolja, motorolja och olika vaxer.

Råoljedestillationsenhet

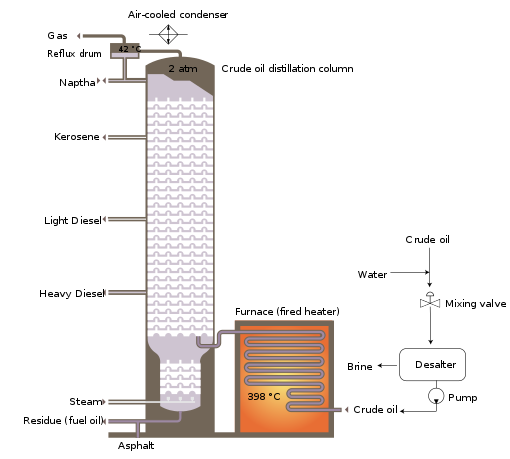

Råoljedestillationsenheten (CDU) är den första bearbetningsenheten i praktiskt taget alla petroleumraffinaderier. CDU destillerar den inkommande råoljan till olika fraktioner med olika kokintervall, som var och en sedan bearbetas vidare i de andra raffinaderiets bearbetningsenheter. CDU kallas ofta den atmosfäriska destillationsenheten eftersom den arbetar vid något över atmosfärstrycket. Nedan är ett schematiskt flödesdiagram över en typisk destillationsenhet för råolja. Den inkommande råoljan förvärms genom att värmeväxlas med några av de heta, destillerade fraktionerna och andra strömmar. Den avsaltas sedan för att avlägsna oorganiska salter (främst natriumklorid).

Efter avsaltningen värms råoljan upp ytterligare genom att värmeväxlas med några av de heta, destillerade fraktionerna och andra strömmar. Den värms sedan upp i en bränsleeldad ugn (eldad värmare) till en temperatur av cirka 398 °C och leds in i botten av destillationsenheten.

Kylningen och kondenseringen av destillationstornet ovanför tillhandahålls delvis genom värmeutbyte med den inkommande råoljan och delvis genom antingen en luftkyld eller vattenkyld kondensor. Ytterligare värme avlägsnas från destillationskolonnen med ett pumparound-system som visas i diagrammet nedan.

Såsom visas i flödesdiagrammet är destillatfraktionen från destillationskolonnen nafta. De fraktioner som avlägsnas från sidan av destillationskolonnen vid olika punkter mellan kolonnens topp och botten kallas sidecuts . Var och en av sidecutsna (dvs fotogen, lätt gasolja och tung gasolja) kyls genom att värmeväxlar med den inkommande råoljan. Alla fraktioner (dvs. naftan ovanför, sidecuts och bottenresterna) skickas till mellanlagringstankar innan de bearbetas vidare.

Placering av raffinaderier

En part som söker efter en plats för att bygga ett raffinaderi eller en kemisk anläggning måste överväga följande frågor:

- Platsen måste ligga rimligt långt från bostadsområden.

- Infrastruktur bör finnas tillgänglig för leverans av råvaror och transport av produkter till marknader.

- Energi för att driva anläggningen bör finnas tillgänglig.

- Anläggningar ska finnas tillgängliga för avfallshantering.

Faktorer som påverkar platsvalet för oljeraffinaderiet:

- Tillgänglighet av mark

- Trafik- och transportförhållanden

- Villkor för verktyg - strömförsörjning, vattenförsörjning

- Tillgänglighet på arbetskraft och resurser

Raffinaderier som använder en stor mängd ånga och kylvatten måste ha en riklig vattenkälla. Oljeraffinaderier är därför ofta belägna i närheten av farbara floder eller vid en havsstrand, nära en hamn. Ett sådant läge ger också tillgång till transporter på floden eller till sjöss. Fördelarna med att transportera råolja i pipeline är uppenbara, och oljebolag transporterar ofta en stor volym bränsle till distributionsterminaler med pipeline. En rörledning kanske inte är praktisk för produkter med liten produktion, och rälsvagnar, tankbilar och pråmar används.

Petrokemiska anläggningar och anläggningar för tillverkning av lösningsmedel (finfraktionering) behöver utrymmen för vidare bearbetning av en stor volym raffinaderiprodukter, eller för att blanda kemiska tillsatser med en produkt vid källan snarare än vid blandningsterminaler.

Säkerhet och miljö

Raffineringsprocessen släpper ut ett antal olika kemikalier i atmosfären (se AP 42 Sammanställning av luftföroreningsemissionsfaktorer ) och en anmärkningsvärd lukt följer normalt med närvaron av ett raffinaderi. Förutom effekterna av luftföroreningar finns det också problem med avloppsvatten, risker för industriolyckor som brand och explosion och hälsoeffekter av buller på grund av industribuller .

Många regeringar över hela världen har ålagt begränsningar av föroreningar som raffinaderier släpper ut, och de flesta raffinaderier har installerat den utrustning som behövs för att uppfylla kraven från relevanta miljöskyddsmyndigheter. I USA finns det ett starkt tryck för att förhindra utvecklingen av nya raffinaderier, och inget större raffinaderi har byggts i landet sedan Marathons anläggning i Garyville, Louisiana 1976. Många befintliga raffinaderier har dock byggts ut under den tiden. Miljörestriktioner och påtryckningar för att förhindra uppförandet av nya raffinaderier kan också ha bidragit till stigande bränslepriser i USA. Dessutom har många raffinaderier (mer än 100 sedan 1980-talet) stängt på grund av inkurans och/eller fusionsverksamhet inom själva industrin.

Miljö- och säkerhetshänsyn gör att oljeraffinaderier ibland ligger en bit bort från större stadsområden. Ändå finns det många fall där raffinaderiverksamheten ligger nära befolkade områden och utgör hälsorisker. I Kaliforniens Contra Costa County och Solano County ligger ett strandlinjehalsband av raffinaderier, byggt i början av 1900-talet innan detta område befolkades, och tillhörande kemiska anläggningar i anslutning till stadsområden i Richmond , Martinez , Pacheco , Concord , Pittsburg , Vallejo och Benicia , med tillfälliga olyckshändelser som kräver " skydd på plats "-beställningar till närliggande befolkningar. Ett antal raffinaderier ligger i Sherwood Park, Alberta , i direkt anslutning till staden Edmonton , som har en befolkning på över 1 000 000 invånare.

NIOSH- kriterier för yrkesmässig exponering för raffinerade petroleumlösningsmedel har funnits tillgängliga sedan 1977.

Arbetarens hälsa

Bakgrund

Modern petroleumraffinering involverar ett komplicerat system av sammanhängande kemiska reaktioner som producerar en mängd olika petroleumbaserade produkter. Många av dessa reaktioner kräver exakta temperatur- och tryckparametrar. Utrustningen och övervakningen som krävs för att säkerställa korrekt fortskridande av dessa processer är komplex och har utvecklats genom framsteg inom det vetenskapliga området petroleumteknik .

Det breda utbudet av högtrycks- och/eller högtemperaturreaktioner, tillsammans med de nödvändiga kemiska tillsatserna eller extraherade föroreningar, skapar ett häpnadsväckande antal potentiella hälsorisker för oljeraffinaderiarbetaren. Genom utvecklingen av teknisk kemi- och petroleumteknik är de allra flesta av dessa processer automatiserade och inneslutna, vilket i hög grad minskar den potentiella hälsoeffekten för arbetare. Beroende på den specifika process som en arbetare är engagerad i, såväl som den särskilda metod som används av raffinaderiet där han/hon arbetar, kvarstår betydande hälsorisker.

Även om arbetsskador i USA inte rutinmässigt spårades och rapporterades vid den tiden, kan rapporter om hälsoeffekterna av att arbeta i ett oljeraffinaderi hittas så tidigt som på 1800-talet. Till exempel dödade en explosion i ett raffinaderi i Chicago 20 arbetare 1890. Sedan dess har många bränder, explosioner och andra betydande händelser från tid till annan uppmärksammat allmänhetens hälsa hos oljeraffinaderiarbetare. Sådana händelser fortsätter under 2000-talet, med explosioner som rapporterades i raffinaderier i Wisconsin och Tyskland 2018.

Det finns dock många mindre synliga faror som äventyrar oljeraffinaderiarbetare.

Kemisk exponering

Med tanke på den mycket automatiserade och tekniskt avancerade karaktären hos moderna petroleumraffinaderier, är nästan alla processer inneslutna i tekniska kontroller och representerar en avsevärt minskad risk för exponering för arbetare jämfört med tidigare tider. Vissa situationer eller arbetsuppgifter kan dock undergräva dessa säkerhetsmekanismer och utsätta arbetare för ett antal kemiska (se tabellen ovan) eller fysiska (beskrivna nedan) faror. Exempel på dessa scenarier inkluderar:

- Systemfel (läckor, explosioner etc.).

- Standardinspektion, produktprovtagning, processomvandling eller utrustningsunderhåll/rengöring.

Intressant nog, även om petroleumraffinaderier använder och producerar kemikalier som är kända cancerframkallande , är litteraturen om cancerfrekvenser bland raffinaderiarbetare blandad. Till exempel bensen visat sig ha ett samband med leukemi , men studier som undersöker bensenexponering och resulterande leukemi specifikt i samband med oljeraffinaderiarbetare har kommit till motsatta slutsatser. Asbestrelaterat mesoteliom är en annan speciell cancer- cancerframkallande relation som har undersökts i samband med oljeraffinaderiarbetare. Hittills [ år behövs ] detta arbete har visat en marginellt signifikant koppling till raffinaderiarbete och mesoteliom. En metaanalys som inkluderade data om mer än 350 000 raffinaderiarbetare lyckades inte hitta några statistiskt signifikanta överskott av cancerdödlighet, förutom en marginellt signifikant ökning av dödsfall i melanom. En ytterligare USA-baserad studie inkluderade en uppföljningsperiod på 50 år bland över 17 000 arbetare. Denna studie drog slutsatsen att det inte fanns någon överdödlighet bland denna kohort till följd av anställning.

BTX står för bensen, toluen , xylen . Detta är en grupp vanliga flyktiga organiska föreningar (VOC) som finns i oljeraffinaderimiljön och fungerar som ett paradigm för mer djupgående diskussioner om yrkesmässiga exponeringsgränser, kemisk exponering och övervakning bland raffinaderiarbetare.

Den viktigaste exponeringsvägen för BTX-kemikalier är inandning på grund av den låga kokpunkten för dessa kemikalier. Huvuddelen av den gasformiga produktionen av BTX sker under tankrengöring och bränsleöverföring, vilket orsakar avgasning av dessa kemikalier i luften. Exponering kan också ske genom förtäring via förorenat vatten, men detta är osannolikt i en yrkesmiljö. Hudexponering och absorption är också möjlig, men är återigen mindre sannolikt i en yrkesmiljö där lämplig personlig skyddsutrustning finns på plats.

I USA har Occupational Safety and Health Administration (OSHA), National Institute for Occupational Safety and Health (NIOSH) och American Conference of Governmental Industrial Hygienists (ACGIH) alla fastställt yrkesexponeringsgränser (OEL) för många av kemikalierna ovan som arbetare kan utsättas för i petroleumraffinaderier.

| OSHA PEL (8-timmars TWA) | CalOSHA PEL (8-timmars TWA) | NIOSH REL (10 timmars TWA) | ACGIH TLV (8-timmars TWA) | |

|---|---|---|---|---|

| Bensen | 10 ppm | 1 ppm | 0,1 ppm | 0,5 ppm |

| Toluen | 200 ppm | 10 ppm | 100 ppm | 20 ppm |

| Xylen | 100 ppmx | 100 ppm | 100 ppm | 100 ppm |

| Källor: | ||||

Bensen, i synnerhet, har flera biomarkörer som kan mätas för att bestämma exponering. Bensen i sig kan mätas i andedräkt, blod och urin, och metaboliter som fenol , t , t -mukonsyra ( t , t MA) och S-fenylmerkaptursyra ( s PMA) kan mätas i urin. Förutom att övervaka exponeringsnivåerna via dessa biomarkörer, är arbetsgivarna skyldiga av OSHA att utföra regelbundna blodprover på arbetare för att testa för tidiga tecken på några av de fruktade hematologiska utfallen, av vilka den mest kända är leukemi. Obligatorisk testning inkluderar fullständigt blodvärde med cellskillnader och perifert blodutstryk "på regelbunden basis". Användbarheten av dessa tester stöds av formella vetenskapliga studier.

Potentiell kemisk exponering genom process

| Bearbeta | Potentiell kemisk exponering | Vanliga hälsoproblem |

| Lösningsmedelsextraktion och avvaxning | Fenol | Neurologiska symtom, muskelsvaghet, hudirritation. |

| Furfural | Hudirritation | |

| Glykoler | Centrala nervsystemets depression, svaghet, irritation i ögon, hud, näsa, svalg. | |

| Metyletylketon | Luftvägsirritation, hosta, dyspné, lungödem. | |

| Termisk sprickbildning | Vätesulfid | Irritation i luftvägarna, huvudvärk, synstörningar, ögonsmärta. |

| Kolmonoxid | Elektrokardiogramförändringar, cyanos, huvudvärk, svaghet. | |

| Ammoniak | Luftvägsirritation, dyspné, lungödem, brännskador på huden. | |

| Katalytisk sprickbildning | Vätesulfid | Irritation i luftvägarna, huvudvärk, synstörningar, ögonsmärta. |

| Kolmonoxid | Elektrokardiogramförändringar, cyanos, huvudvärk, svaghet. | |

| Fenol | Neurologiska symtom, muskelsvaghet, hudirritation. | |

| Ammoniak | Luftvägsirritation, dyspné, lungödem, brännskador på huden. | |

| Mercaptan | Cyanos och narkos, irritation av luftvägar, hud och ögon. | |

| Nickelkarbonyl | Huvudvärk, teratogen, svaghet, bröst-/buksmärtor, lung- och näscancer. | |

| Katalytisk reformering | Vätesulfid | Irritation i luftvägarna, huvudvärk, synstörningar, ögonsmärta. |

| Bensen | Leukemi, effekter på nervsystemet, andningssymtom. | |

| Isomerisering | Saltsyra | Hudskador, irritation i luftvägarna, brännskador i ögonen. |

| Väteklorid | Luftvägsirritation, hudirritation, ögonbrännskador. | |

| Polymerisation | Natriumhydroxid | Irritation av slemhinnor, hud, pneumonit. |

| Fosforsyra | Hud, ögon, luftvägsirritation. | |

| Alkylering | Svavelsyra | Brännskador på ögon och hud, lungödem. |

| Fluorvätesyra | Benförändringar, brännskador på huden, skador på luftvägarna. | |

| Sötning och behandling | Vätesulfid | Irritation i luftvägarna, huvudvärk, synstörningar, ögonsmärta. |

| Natriumhydroxid | Irritation av slemhinnor, hud, pneumonit. | |

| Återvinning av omättad gas | Monoetanolamin (MEA) | Dåsighet, irritation i ögon, hud och andningsvägar. |

| Dietanolamin (DEA) | Nekros av hornhinnan, brännskador på huden, irritation i ögon, näsa, svalg. | |

| Aminbehandling | Monoetanolamin (MEA) | Dåsighet, irritation i ögon, hud och andningsvägar. |

| Dietanolamin (DEA) | Nekros av hornhinnan, brännskador på huden, irritation i ögon, näsa, svalg. | |

| Vätesulfid | Irritation i luftvägarna, huvudvärk, synstörningar, ögonsmärta. | |

| Koldioxid | Huvudvärk, yrsel, parestesi, sjukdomskänsla, takykardi . | |

| Utsug av mättad gas | Vätesulfid | Irritation i luftvägarna, huvudvärk, synstörningar, ögonsmärta. |

| Koldioxid | Huvudvärk, yrsel, parestesi, sjukdomskänsla, takykardi. | |

| Dietanolamin | Nekros av hornhinnan, brännskador på huden, irritation i ögon, näsa, svalg. | |

| Natriumhydroxid | Irritation av slemhinnor, hud, pneumonit. | |

| Vätgasproduktion | Kolmonoxid | Elektrokardiogramförändringar, cyanos, huvudvärk, svaghet. |

| Koldioxid | Huvudvärk, yrsel, parestesi, sjukdomskänsla, takykardi. |

Fysiska faror

Arbetare riskerar att drabbas av fysiska skador på grund av ett stort antal kraftfulla maskiner i relativt nära närheten av oljeraffinaderiet. Det höga trycket som krävs för många av de kemiska reaktionerna ger också möjligheten för lokala systemfel som resulterar i trubbigt eller penetrerande trauma från exploderande systemkomponenter.

Värme är också en fara. Temperaturen som krävs för korrekt fortskridande av vissa reaktioner i raffineringsprocessen kan nå 1 600 °F (870 °C). Precis som med kemikalier är operativsystemet utformat för att säkert innehålla denna fara utan att skada arbetaren. Men i systemfel är detta ett potent hot mot arbetarnas hälsa. Bekymmer inkluderar både direkt skada genom värmesjukdom eller -skada , såväl som risken för förödande brännskador om arbetaren kommer i kontakt med överhettade reagenser/utrustning.

Buller är en annan fara. Raffinaderier kan vara mycket högljudda miljöer och har tidigare visat sig vara förknippade med hörselnedsättning bland arbetare. Den inre miljön i ett oljeraffinaderi kan nå nivåer på över 90 dB . I USA är i genomsnitt 90 dB den tillåtna exponeringsgränsen (PEL) för en 8-timmars arbetsdag. Bullerexponeringar som i genomsnitt överstiger 85 dB under en 8-timmars kräver ett hörselskyddsprogram för att regelbundet utvärdera arbetarnas hörsel och främja dess skydd. Regelbunden utvärdering av arbetarnas hörselkapacitet och trogen användning av ordentligt kontrollerade hörselskydd är väsentliga delar av sådana program.

Även om det inte är specifikt för branschen, kan oljeraffinaderiarbetare också vara i riskzonen för faror såsom fordonsrelaterade olyckor , maskinrelaterade skador, arbete i ett begränsat utrymme, explosioner/bränder, ergonomiska faror , skiftarbetesrelaterade sömnstörningar och faller.

Farokontroller

Teorin om kontrollhierarki kan tillämpas på petroleumraffinaderier och deras ansträngningar för att säkerställa arbetarnas säkerhet.

Eliminering och substitution är osannolikt i petroleumraffinaderier, eftersom många av råvarorna, avfallsprodukterna och de färdiga produkterna är farliga i en eller annan form (t.ex. brandfarliga, cancerframkallande).

Exempel på tekniska kontroller inkluderar ett branddetektering/släckningssystem , tryck-/kemiska sensorer för att upptäcka/förutse förlust av strukturell integritet och adekvat underhåll av rörledningar för att förhindra kolväteinducerad korrosion (som leder till strukturella fel). Andra exempel som används i petroleumraffinaderier inkluderar efterkonstruktionsskydd av stålkomponenter med vermikulit för att förbättra värme-/brandbeständigheten. Uppdelning i fack kan hjälpa till att förhindra att en brand eller andra systemfel sprider sig för att påverka andra delar av strukturen, och kan hjälpa till att förhindra farliga reaktioner genom att hålla olika kemikalier åtskilda från varandra tills de säkert kan kombineras i rätt miljö.

Administrativa kontroller inkluderar noggrann planering och tillsyn av raffinaderiets rengörings-, underhålls- och behandlingsprocesser. Dessa inträffar när många av de tekniska kontrollerna är avstängda eller undertryckta och kan vara särskilt farliga för arbetare. Detaljerad samordning är nödvändig för att säkerställa att underhåll av en del av anläggningen inte kommer att orsaka farlig exponering för dem som utför underhållet eller för arbetare i andra delar av anläggningen. På grund av den mycket brandfarliga naturen hos många av de inblandade kemikalierna är rökområden hårt kontrollerade och noggrant placerade.

Personlig skyddsutrustning (PPE) kan vara nödvändig beroende på den specifika kemikalie som bearbetas eller produceras. Särskild försiktighet krävs vid provtagning av den delvis färdigställda produkten, tankrengöring och andra högriskuppgifter enligt ovan. Sådana aktiviteter kan kräva användning av ogenomträngliga ytterkläder, syrahuva, engångsoveraller, etc. Mer generellt bör all personal i verksamhetsområdena använda lämpligt hörsel- och synskydd , undvika kläder gjorda av brandfarligt material ( nylon , Dacron , akryl eller blandningar) , och hellånga byxor och ärmar.

förordningar

Förenta staterna

Arbetstagarnas hälsa och säkerhet i oljeraffinaderier övervakas noga på nationell nivå av både Occupational Safety and Health Administration (OSHA) och National Institute for Occupational Safety and Health (NIOSH). Förutom federal övervakning har Kaliforniens CalOSHA varit särskilt aktiva för att skydda arbetarnas hälsa i branschen och antog en policy 2017 som kräver att petroleumraffinaderier utför en "Hierarchy of Hazard Controls Analysis" (se avsnittet "Riskkontroller" ovan ) ) för varje processsäkerhetsrisk. Säkerhetsföreskrifter har resulterat i en skadefrekvens som är lägre än genomsnittet för arbetare inom raffineringsindustrin. I en rapport från 2018 från US Bureau of Labor Statistics indikerar de att petroleumraffinaderiarbetare har en betydligt lägre frekvens av arbetsskador (0,4 OSHA-registrerbara fall per 100 heltidsanställda) än alla industrier (3,1 fall), olja och gas utvinning (0,8 fall) och petroleumtillverkning i allmänhet (1,3 fall).

Nedan är en lista över de vanligaste föreskrifterna som hänvisas till i petroleumraffinaderisäkerhetscitat utfärdade av OSHA:

- Brandfarliga och brännbara vätskor ( 29 CFR 1910.106 )

- The Hazard Communication (HazCom)-standarden ( 29 CFR 1910.1200 )

- Tillstånd som krävs för slutna utrymmen ( 29 CFR 1910.146 )

- Farliga (klassificerade) platser ( 29 CFR 1910.307 )

- Standarden för personlig skyddsutrustning (PPE) ( 29 CFR 1910.132 )

- Standarden för kontroll av farlig energi (Lockout/Tagout) ( 29 CFR 1910.147 )

Korrosion

Korrosion av metallkomponenter är en viktig faktor för ineffektivitet i raffineringsprocessen. Eftersom det leder till utrustningsfel är det en primär drivkraft för raffinaderiets underhållsschema. Korrosionsrelaterade direkta kostnader i den amerikanska petroleumindustrin från och med 1996 uppskattades till 3,7 miljarder USD.

Korrosion förekommer i olika former i raffineringsprocessen, såsom gropkorrosion från vattendroppar, sprödhet från väte och spänningskorrosion från sulfidattacker.</ref> Ur materialsynpunkt används kolstål för uppemot 80 procent av raffinaderiet komponenter, vilket är fördelaktigt på grund av dess låga kostnad. Kolstål är resistent mot de vanligaste formerna av korrosion, särskilt från kolväteföroreningar vid temperaturer under 205 °C, men andra korrosiva kemikalier och miljöer förhindrar användningen överallt. Vanliga ersättningsmaterial är låglegerade stål som innehåller krom och molybden , med rostfria stål som innehåller mer krom som hanterar mer korrosiva miljöer. Dyrare material som vanligtvis används är nickel- , titan- och kopparlegeringar . Dessa sparas i första hand för de mest problematiska områdena där extremt höga temperaturer och/eller mycket frätande kemikalier förekommer.

Korrosion bekämpas av ett komplext system för övervakning, förebyggande reparationer och noggrann användning av material. Övervakningsmetoder inkluderar både offlinekontroller som utförts under underhåll och onlineövervakning. Offlinekontroller mäter korrosion efter att den har inträffat och talar om för ingenjören när utrustning måste bytas ut baserat på den historiska information de har samlat in. Detta kallas förebyggande hantering.

Online-system är en modernare utveckling och revolutionerar sättet att närma sig korrosion. Det finns flera typer av online-korrosionsövervakningstekniker såsom linjär polarisationsresistans, elektrokemiskt brus och elektriskt motstånd. Onlineövervakning har i allmänhet haft långsamma rapporteringshastigheter tidigare (minuter eller timmar) och begränsats av processförhållanden och felkällor, men nyare tekniker kan rapportera hastigheter upp till två gånger per minut med mycket högre noggrannhet (kallad realtidsövervakning) . Detta gör att processingenjörer kan behandla korrosion som en annan processvariabel som kan optimeras i systemet. Omedelbara svar på processförändringar tillåter kontroll av korrosionsmekanismer, så att de kan minimeras samtidigt som produktionseffekten maximeras. I en idealisk situation kommer korrosionsinformation online som är korrekt och i realtid att tillåta förhållanden som orsakar höga korrosionshastigheter att identifieras och reduceras. Detta är känt som prediktiv förvaltning.

Materialmetoder inkluderar att välja rätt material för applikationen. I områden med minimal korrosion är billiga material att föredra, men när dålig korrosion kan uppstå bör dyrare men mer hållbara material användas. Andra materialmetoder kommer i form av skyddsbarriärer mellan frätande ämnen och utrustningens metaller. Dessa kan antingen vara ett foder av eldfast material som standard Portlandcement eller annat speciellt syrabeständigt cement som skjuts på kärlets inre yta. Det finns även tunna överdrag av dyrare metaller som skyddar billigare metall mot korrosion utan att kräva mycket material.

Se även

- Sur gas

- H-Bio

- AP 42 Sammanställning av utsläppsfaktorer för luftföroreningar

- API olje-vattenavskiljare

- Bioraffinaderi

- Etanolbränsle

- Butanolbränsle

- Gasflod

- Industriell rening av avloppsvatten

- K-faktor råoljeraffinering

- Lista över oljeraffinaderier

- Bearbetning av naturgas

- Nationella arbetsforskningsagendan Olje- och gasutvinningsrådet

- Nelson komplexitetsindex

- Sur gas

- Atmosfärisk destillation av råolja

- Lista över länder efter oljeproduktion

Bibliografi

- Deng, Yinke; Wang, Pinxing (2011). Forntida kinesiska uppfinningar . Cambridge University Press . ISBN 978-0521186926 . OCLC 671710733 .

externa länkar

- Interaktiv karta över brittiska raffinaderier

- Sökbar karta över raffinaderi i USA

- Komplett, detaljerad beskrivning av raffinaderiet

- Ekomuseum Bergslagen - Oljeöns historia, Sverige

- Fueling Profits: Report on Industry Consolidation (publicering av Consumer Federation of America)

- Prisstopp, övervinster och ursäkter (publicering av Consumer Federation of America)