Legering

En legering är en blandning av kemiska grundämnen varav minst en är en metall . Till skillnad från kemiska föreningar med metalliska baser kommer en legering att behålla alla egenskaper hos en metall i det resulterande materialet, såsom elektrisk ledningsförmåga , duktilitet , opacitet och lyster , men kan ha egenskaper som skiljer sig från de rena metallerna, såsom ökad styrka eller hårdhet. I vissa fall kan en legering minska den totala kostnaden för materialet samtidigt som viktiga egenskaper bevaras. I andra fall ger blandningen synergistiska egenskaper till de ingående metallelementen såsom korrosionsbeständighet eller mekanisk hållfasthet.

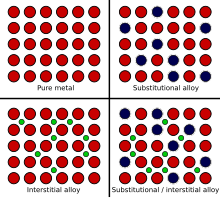

Legeringar definieras av en metallisk bindningskaraktär . Legeringsbeståndsdelarna mäts vanligtvis i massprocent för praktiska tillämpningar och i atomfraktion för grundläggande naturvetenskapliga studier. Legeringar klassificeras vanligtvis som substitutions- eller interstitiella legeringar , beroende på atomarrangemanget som bildar legeringen. De kan vidare klassificeras som homogena (som består av en enda fas), eller heterogena (som består av två eller flera faser) eller intermetalliska . En legering kan vara en fast lösning av metallelement (en enfas, där alla metallkorn (kristaller) är av samma sammansättning) eller en blandning av metalliska faser (två eller flera lösningar, som bildar en mikrostruktur av olika kristaller i metallen) .

Exempel på legeringar inkluderar rött guld ( guld och koppar ) , vitt guld (guld och silver ), sterling silver (silver och koppar), stål eller kiselstål ( järn med icke-metalliskt kol respektive kisel ), lod , mässing , tenn , duraluminium , brons och amalgam .

Legeringar används i en mängd olika applikationer, från stållegeringar, som används i allt från byggnader till bilar till kirurgiska verktyg, till exotiska titanlegeringar som används inom flygindustrin, till beryllium-kopparlegeringar för gnistfri verktyg.

Egenskaper

En legering är en blandning av kemiska grundämnen , som bildar en oren substans (inblandning) som behåller egenskaperna hos en metall . En legering skiljer sig från en oren metall genom att, med en legering, de tillsatta elementen är väl kontrollerade för att ge önskvärda egenskaper, medan orena metaller som smide är mindre kontrollerade, men ofta anses användbara. Legeringar görs genom att blanda två eller flera element, varav minst en är en metall. Detta kallas vanligtvis primärmetallen eller basmetallen, och namnet på denna metall kan också vara namnet på legeringen. De andra beståndsdelarna kan vara metaller eller inte, men när de blandas med den smälta basen kommer de att vara lösliga och lösas upp i blandningen. De mekaniska egenskaperna hos legeringar kommer ofta att vara helt annorlunda än de hos dess individuella beståndsdelar. En metall som normalt är mycket mjuk ( formbar ), såsom aluminium , kan förändras genom att legera den med en annan mjuk metall, såsom koppar . Även om båda metallerna är mycket mjuka och formbara , kommer den resulterande aluminiumlegeringen att ha mycket större styrka . Att lägga till en liten mängd icke-metalliskt kol till järn byter ut dess stora duktilitet mot den större styrkan hos en legering som kallas stål . På grund av sin mycket höga hållfasthet, men ändå avsevärda seghet , och dess förmåga att kraftigt förändras genom värmebehandling , är stål en av de mest användbara och vanligaste legeringarna i modern användning. Genom att tillsätta krom till stål kan dess motståndskraft mot korrosion förbättras, vilket skapar rostfritt stål , medan tillsats av kisel kommer att förändra dess elektriska egenskaper, vilket ger kiselstål .

Liksom olja och vatten, kan en smält metall inte alltid blandas med ett annat element. Till exempel är rent järn nästan helt olösligt med koppar. Även när beståndsdelarna är lösliga, har var och en vanligen en mättnadspunkt , bortom vilken inte mer av beståndsdelen kan tillsättas. Järn kan till exempel innehålla högst 6,67 % kol. Även om elementen i en legering vanligtvis måste vara lösliga i flytande tillstånd, är de kanske inte alltid lösliga i fast tillstånd. Om metallerna förblir lösliga när de är fasta, bildar legeringen en fast lösning , som blir en homogen struktur bestående av identiska kristaller, kallad en fas . Om beståndsdelarna blir olösliga när blandningen svalnar, kan de separera för att bilda två eller flera olika typer av kristaller, vilket skapar en heterogen mikrostruktur av olika faser, vissa med mer av en beståndsdel än den andra. I andra legeringar kan emellertid de olösliga elementen inte separera förrän efter det att kristallisation inträffat. Om de kyls mycket snabbt kristalliserar de först som en homogen fas, men de är övermättade med de sekundära beståndsdelarna. Allt eftersom tiden går kan atomerna i dessa övermättade legeringar separera från kristallgittret, bli mer stabila och bilda en andra fas som tjänar till att förstärka kristallerna internt.

Vissa legeringar, som electrum — en legering av silver och guld — förekommer naturligt. Meteoriter är ibland gjorda av naturligt förekommande legeringar av järn och nickel , men är inte infödda på jorden. En av de första legeringarna som gjordes av människor var brons , som är en blandning av metallerna tenn och koppar . Brons var en extremt användbar legering för de gamla, eftersom det är mycket starkare och hårdare än någon av dess komponenter. Stål var en annan vanlig legering. Men i gamla tider kunde det bara skapas som en oavsiktlig biprodukt från uppvärmningen av järnmalm i bränder ( smältning ) under tillverkningen av järn. Andra antika legeringar inkluderar tenn , mässing och tackjärn . I modern tid kan stål skapas i många former. Kolstål kan tillverkas genom att endast variera kolhalten, vilket ger mjuka legeringar som mjukt stål eller hårda legeringar som fjäderstål . Legerade stål kan tillverkas genom att lägga till andra element, såsom krom , molybden , vanadin eller nickel , vilket resulterar i legeringar som höghastighetsstål eller verktygsstål . Små mängder mangan legeras vanligtvis med de flesta moderna stål på grund av dess förmåga att ta bort oönskade föroreningar, som fosfor , svavel och syre , vilket kan ha skadliga effekter på legeringen. De flesta legeringar skapades dock inte förrän på 1900-talet, såsom olika aluminium-, titan- , nickel- och magnesiumlegeringar . Vissa moderna superlegeringar , som incoloy , inconel och hastelloy , kan bestå av en mängd olika element.

En legering är tekniskt sett en oren metall, men när man hänvisar till legeringar betecknar termen föroreningar vanligtvis oönskade grundämnen. Sådana föroreningar införs från basmetallerna och legeringselementen, men avlägsnas under bearbetningen. Till exempel är svavel en vanlig förorening i stål. Svavel kombineras lätt med järn för att bilda järnsulfid, som är mycket spröd, vilket skapar svaga punkter i stålet. Litium , natrium och kalcium är vanliga föroreningar i aluminiumlegeringar, vilket kan ha negativa effekter på den strukturella integriteten hos gjutgods. Omvänt, annars kallas rena metaller som innehåller oönskade föroreningar ofta "orena metaller" och brukar inte kallas legeringar. Syre, som finns i luften, kombineras lätt med de flesta metaller för att bilda metalloxider ; speciellt vid högre temperaturer som påträffas under legering. Stor försiktighet tas ofta under legeringsprocessen för att avlägsna överflödiga föroreningar, med hjälp av flussmedel , kemiska tillsatser eller andra metoder för extraktiv metallurgi .

Teori

Legering av en metall görs genom att den kombineras med ett eller flera andra element. Den vanligaste och äldsta legeringsprocessen utförs genom att värma basmetallen över dess smältpunkt och sedan lösa upp de lösta ämnena i den smälta vätskan, vilket kan vara möjligt även om smältpunkten för det lösta ämnet är mycket högre än basens. Till exempel, i flytande tillstånd, titan ett mycket starkt lösningsmedel som kan lösa upp de flesta metaller och grundämnen. Dessutom absorberar den lätt gaser som syre och brinner i närvaro av kväve. Detta ökar risken för kontaminering från alla kontaktytor och måste därför smältas i vakuuminduktionsvärme och speciella, vattenkylda koppardeglar . Men vissa metaller och lösta ämnen, såsom järn och kol, har mycket höga smältpunkter och var omöjliga för forntida människor att smälta. Sålunda kan legering (särskilt interstitiell legering) också utföras med en eller flera beståndsdelar i ett gasformigt tillstånd, såsom finns i en masugn för att tillverka tackjärn (flytande gas), nitrering , karbonitrering eller andra former av härdning (fast gas), eller cementeringsprocessen som används för att tillverka blisterstål (fast gas). Det kan också göras med en, flera eller alla beståndsdelarna i det fasta tillståndet, såsom finns i gamla metoder för mönstersvetsning (fast-fast), skjuvstål (fast-fast) eller degelstålproduktion (fast-fast- vätska), blanda elementen via diffusion i fast tillstånd .

Genom att lägga till ytterligare ett element till en metall skapar skillnader i storleken på atomerna inre spänningar i metallkristallernas gitter; påfrestningar som ofta förbättrar dess egenskaper. Till exempel producerar kombinationen av kol med järn stål , som är starkare än järn , dess primära element. Den elektriska och termiska ledningsförmågan hos legeringar är vanligtvis lägre än för de rena metallerna. De fysikaliska egenskaperna, såsom densitet , reaktivitet , Youngs modul för en legering kanske inte skiljer sig mycket från de hos dess baselement, men tekniska egenskaper såsom draghållfasthet , duktilitet och skjuvhållfasthet kan skilja sig väsentligt från de ingående materialen. Detta är ibland ett resultat av storleken på atomerna i legeringen, eftersom större atomer utövar en tryckkraft på angränsande atomer, och mindre atomer utövar en dragkraft på sina grannar, vilket hjälper legeringen att motstå deformation. Ibland kan legeringar uppvisa markanta skillnader i beteende även när små mängder av ett element är närvarande. leder föroreningar i halvledande ferromagnetiska legeringar till olika egenskaper, som först förutspåddes av White, Hogan, Suhl, Tian Abrie och Nakamura.

Till skillnad från rena metaller har de flesta legeringar inte en enda smältpunkt , utan ett smältområde under vilket materialet är en blandning av fasta och flytande faser (en slask). Temperaturen vid vilken smältningen börjar kallas solidus , och temperaturen när smältningen precis är avslutad kallas liquidus . För många legeringar finns det en speciell legeringsandel (i vissa fall mer än en), antingen kallad en eutektisk blandning eller en peritetisk sammansättning, vilket ger legeringen en unik och låg smältpunkt och ingen flytande/fast slush-övergång.

Värmebehandling

Legeringselement läggs till en basmetall för att inducera hårdhet , seghet , duktilitet eller andra önskade egenskaper. De flesta metaller och legeringar kan härdas genom att skapa defekter i deras kristallstruktur. Dessa defekter skapas under plastisk deformation genom slagning, böjning, extrudering, et cetera, och är permanenta om inte metallen omkristalliseras . Annars kan vissa legeringar också få sina egenskaper förändrade genom värmebehandling . Nästan alla metaller kan mjukas upp genom glödgning , vilket omkristalliserar legeringen och reparerar defekterna, men inte lika många kan härdas genom kontrollerad uppvärmning och kylning. Många legeringar av aluminium , koppar , magnesium , titan och nickel kan stärkas till viss del genom någon värmebehandlingsmetod, men få svarar på detta i samma grad som stål .

Basmetalljärnet i järn-kollegeringen känd som stål, genomgår en förändring i arrangemanget ( allotropi ) av atomerna i dess kristallmatris vid en viss temperatur (vanligtvis mellan 1 500 ° F (820 ° C) och 1 600 ° F ( 870 °C), beroende på kolhalt). Detta tillåter de mindre kolatomerna att komma in i mellanrummen i järnkristallen. När denna diffusion sker, sägs kolatomerna vara i lösning i järnet, och bildar en speciell enda, homogen, kristallin fas som kallas austenit . Om stålet kyls långsamt kan kolet diffundera ut ur järnet och det kommer gradvis att återgå till sin lågtemperaturallotrop. Under långsam nedkylning kommer kolatomerna inte längre att vara lika lösliga med järnet, och kommer att tvingas fällas ut ur lösningen och bilda kärnor till en mer koncentrerad form av järnkarbid (Fe 3 C) i utrymmena mellan de rena järnkristallerna. Stålet blir sedan heterogent, eftersom det bildas av två faser, järn-kolfasen som kallas cementit (eller karbid ) och ren järnferrit . En sådan värmebehandling ger ett stål som är ganska mjukt. Om stålet kyls snabbt kommer dock kolatomerna inte hinna diffundera och fällas ut som karbid, utan kommer att fångas in i järnkristallerna. När den kyls snabbt sker en diffusionsfri (martensit) omvandling , där kolatomerna blir fångade i lösning. Detta gör att järnkristallerna deformeras när kristallstrukturen försöker ändra till sitt lågtemperaturtillstånd, vilket gör att kristallerna blir mycket hårda men mycket mindre formbara (sprödare).

Medan stålets höga hållfasthet uppstår när diffusion och utfällning förhindras (bildar martensit), är de flesta värmebehandlade legeringar utfällningshärdande legeringar, som är beroende av diffusionen av legeringselement för att uppnå sin styrka. När de upphettas för att bilda en lösning och sedan kyls snabbt, blir dessa legeringar mycket mjukare än normalt under den diffusionsfria omvandlingen, men hårdnar sedan när de åldras. De lösta ämnena i dessa legeringar fälls ut med tiden och bildar intermetalliska faser som är svåra att urskilja från basmetallen. Till skillnad från stål, där den fasta lösningen separeras i olika kristallfaser (karbid och ferrit), bildar utfällningshärdande legeringar olika faser inom samma kristall. Dessa intermetalliska legeringar verkar homogena i kristallstrukturen, men tenderar att bete sig heterogent, bli hårda och något spröda.

1906 upptäcktes nederbördshärdande legeringar av Alfred Wilm . Nederbördshärdande legeringar, såsom vissa legeringar av aluminium , titan och koppar, är värmebehandlingsbara legeringar som mjuknar när de släcks (kyls snabbt) och sedan härdar med tiden. Wilm hade letat efter ett sätt att härda aluminiumlegeringar för användning i kulsprutor. Eftersom Wilm visste att aluminium-kopparlegeringar var värmebehandlade i viss mån, försökte Wilm släcka en ternär legering av aluminium, koppar och tillsats av magnesium , men blev först besviken över resultatet. Men när Wilm testade det nästa dag upptäckte han att legeringen ökade i hårdhet när den lämnades att åldras i rumstemperatur och vida överträffade hans förväntningar. Även om en förklaring till fenomenet inte gavs förrän 1919, duralumin en av de första "åldershärdande" legeringarna som användes, och blev det primära byggnadsmaterialet för de första Zeppelinerna , och följdes snart av många andra. Eftersom de ofta uppvisar en kombination av hög hållfasthet och låg vikt, blev dessa legeringar allmänt använda i många former av industri, inklusive konstruktion av moderna flygplan .

Mekanismer

När en smält metall blandas med ett annat ämne finns det två mekanismer som kan orsaka att en legering bildas, kallad atomutbyte och interstitiell mekanism . Den relativa storleken av varje element i blandningen spelar en primär roll för att bestämma vilken mekanism som kommer att inträffa. När atomerna är relativt lika i storlek sker vanligtvis atombytesmetoden, där några av atomerna som utgör de metalliska kristallerna ersätts med atomer av den andra beståndsdelen. Detta kallas en ersättningslegering . Exempel på substitutionslegeringar inkluderar brons och mässing , där några av kopparatomerna är substituerade med antingen tenn- eller zinkatomer.

När det gäller den interstitiella mekanismen är en atom vanligtvis mycket mindre än den andra och kan inte framgångsrikt ersätta den andra typen av atom i basmetallens kristaller. Istället blir de mindre atomerna fångade i de interstitiella platserna mellan atomerna i kristallmatrisen. Detta kallas en interstitiell legering . Stål är ett exempel på en interstitiell legering, eftersom de mycket små kolatomerna passar in i mellanrummen i järnmatrisen.

Rostfritt stål är ett exempel på en kombination av mellanliggande och substitutionslegeringar, eftersom kolatomerna passar in i mellanrummen, men några av järnatomerna är ersatta av nickel- och kromatomer.

Historia och exempel

Meteoriskt järn

Användningen av legeringar av människor började med användningen av meteoriskt järn , en naturligt förekommande legering av nickel och järn . Det är huvudbeståndsdelen av järnmeteoriter . Eftersom inga metallurgiska processer användes för att separera järn från nickel användes legeringen som den var. Meteoriskt järn kunde smidas från en röd värme för att göra föremål som verktyg, vapen och spikar. I många kulturer formades den genom kallhamring i knivar och pilspetsar. De användes ofta som städ. Meteoriskt järn var mycket sällsynt och värdefullt, och svårt för forntida människor att arbeta .

Brons och mässing

Järn finns vanligtvis som järnmalm på jorden, förutom en fyndighet av inhemskt järn på Grönland , som användes av inuiterna . Inhemsk koppar hittades dock över hela världen, tillsammans med silver , guld och platina , som också användes för att tillverka verktyg, smycken och andra föremål sedan neolitisk tid. Koppar var den hårdaste av dessa metaller och den mest spridda. Det blev en av de viktigaste metallerna för de gamla. För omkring 10 000 år sedan i höglandet i Anatolien (Turkiet), lärde sig människor att smälta metaller som koppar och tenn från malm . Omkring 2500 f.Kr. började folk legera de två metallerna för att bilda brons , som var mycket hårdare än dess ingredienser. Tenn var dock sällsynt, det fanns mestadels i Storbritannien. I Mellanöstern började man legera koppar med zink för att bilda mässing . Forntida civilisationer tog hänsyn till blandningen och de olika egenskaperna som den producerade, såsom hårdhet , seghet och smältpunkt , under olika temperaturförhållanden och arbetshärdning , och utvecklade mycket av informationen i moderna legeringsfasdiagram . Till exempel konstruerades pilspetsar från den kinesiska Qin-dynastin (cirka 200 f.Kr.) ofta med ett hårt bronshuvud, men en mjukare brons-tång, som kombinerade legeringarna för att förhindra både mattning och brott under användning.

Amalgamer

Kvicksilver har smälts ur cinnober i tusentals år. Kvicksilver löser upp många metaller, såsom guld, silver och tenn, för att bilda amalgam (en legering i mjuk pasta eller flytande form vid rumstemperatur). Amalgamer har använts sedan 200 f.Kr. i Kina för att förgylla föremål som rustningar och speglar med ädelmetaller. De gamla romarna använde ofta kvicksilver-tenn amalgam för att förgylla sina rustningar. Amalgamet applicerades som en pasta och värmdes sedan tills kvicksilvret förångades och lämnade guld, silver eller tenn kvar. Kvicksilver användes ofta i gruvdrift, för att utvinna ädelmetaller som guld och silver från sina malmer.

Ädelmetaller

Många forntida civilisationer legerade metaller för rent estetiska ändamål. I forntida Egypten och Mykene legerades guld ofta med koppar för att producera rött guld, eller järn för att producera ett ljust vinrött guld. Guld hittades ofta legerat med silver eller andra metaller för att producera olika typer av färgat guld . Dessa metaller användes också för att stärka varandra, för mer praktiska ändamål. Koppar sattes ofta till silver för att göra sterling silver , vilket ökade dess styrka för användning i fat, bestick och andra praktiska föremål. Ganska ofta legerades ädelmetaller med mindre värdefulla ämnen som ett sätt att lura köpare. Omkring 250 f.Kr. Arkimedes i uppdrag av kungen av Syrakusa att hitta ett sätt att kontrollera renheten hos guldet i en krona, vilket ledde till det berömda badhuset som ropade "Eureka!" efter upptäckten av Arkimedes princip .

Tenn

Termen tenn omfattar en mängd olika legeringar som huvudsakligen består av tenn. Som en ren metall är tenn alldeles för mjuk för att användas för de flesta praktiska ändamål. Men under bronsåldern var tenn en sällsynt metall i många delar av Europa och Medelhavet, så det värderades ofta högre än guld. För att göra smycken, bestick eller andra föremål av tenn, legerade arbetare det vanligtvis med andra metaller för att öka styrkan och hårdheten. Dessa metaller var typiskt bly , antimon , vismut eller koppar. Dessa lösta ämnen tillsattes ibland individuellt i olika mängder, eller lades ihop, vilket gjorde en mängd olika föremål, allt från praktiska föremål som tallrikar, kirurgiska verktyg, ljusstakar eller trattar, till dekorativa föremål som örhängen och hårspännen.

De tidigaste exemplen på tenn kommer från det gamla Egypten, omkring 1450 f.Kr. Användningen av tenn var utbredd över hela Europa, från Frankrike till Norge och Storbritannien (där det mesta av det gamla tennet bröts) till Främre Orienten. Legeringen användes också i Kina och Fjärran Östern, och anlände till Japan omkring år 800 e.Kr., där den användes för att tillverka föremål som ceremoniella kärl, tekanistrar eller kalkar som användes i shinto- helgedomar .

Järn

Den första kända smältningen av järn började i Anatolien , omkring 1800 f.Kr. Kallas den blommande processen , den producerade mycket mjukt men segt järn . År 800 f.Kr. hade järntillverkningstekniken spridit sig till Europa och anlände till Japan omkring 700 e.Kr. Tackjärn , en mycket hård men spröd legering av järn och kol , tillverkades i Kina så tidigt som 1200 f.Kr., men kom inte till Europa förrän på medeltiden. Tackjärn har en lägre smältpunkt än järn och användes för att tillverka gjutjärn . Dessa metaller fick dock liten praktisk användning förrän introduktionen av degelstål omkring 300 f.Kr. Dessa stål var av dålig kvalitet, och införandet av mönstersvetsning , runt 1:a århundradet e.Kr., försökte balansera legeringarnas extrema egenskaper genom att laminera dem för att skapa en segare metall. Omkring 700 e.Kr. började japanerna vika blomstrande stål och gjutjärn i omväxlande lager för att öka styrkan på sina svärd, med hjälp av lerfluss för att avlägsna slagg och föroreningar. Denna metod för japansk svärdssmide producerade en av den antika världens renaste stållegeringar.

Medan användningen av järn började bli mer utbredd omkring 1200 f.Kr., främst på grund av avbrott i handelsvägarna för tenn, var metallen mycket mjukare än brons. Men mycket små mängder stål (en legering av järn och cirka 1 % kol), var alltid en biprodukt av blomningsprocessen. Möjligheten att modifiera stålets hårdhet genom värmebehandling hade varit känd sedan 1100 f.Kr., och det sällsynta materialet värderades för tillverkning av verktyg och vapen. Eftersom de gamla inte kunde producera tillräckligt höga temperaturer för att smälta järn fullt ut, skedde inte produktionen av stål i anständiga mängder förrän introduktionen av blisterstål under medeltiden. Denna metod introducerade kol genom att värma smidesjärn i träkol under långa perioder, men absorptionen av kol på detta sätt är extremt långsam, så penetrationen var inte särskilt djup, så legeringen var inte homogen. År 1740 Benjamin Huntsman smälta blisterstål i en degel för att jämna ut kolhalten, vilket skapade den första processen för massproduktion av verktygsstål . Huntsmans process användes för tillverkning av verktygsstål fram till början av 1900-talet.

Införandet av masugnen till Europa under medeltiden gjorde att människor kunde tillverka tackjärn i mycket större volymer än smidesjärn. Eftersom tackjärn kunde smältas började man utveckla processer för att minska kolet i flytande tackjärn för att skapa stål. Puddling hade använts i Kina sedan det första århundradet och introducerades i Europa under 1700-talet, där smält tackjärn rördes om när det exponerades för luften för att avlägsna kolet genom oxidation . År 1858 Henry Bessemer en process för ståltillverkning genom att blåsa varm luft genom flytande tackjärn för att minska kolhalten. Bessemerprocessen ledde till den första storskaliga tillverkningen av stål .

Stål är en legering av järn och kol, men termen legerat stål hänvisar vanligtvis bara till stål som innehåller andra element - som vanadin , molybden eller kobolt - i mängder som är tillräckliga för att ändra egenskaperna hos basstålet. Sedan urminnes tider, då stål främst användes för verktyg och vapen, var metoderna för att tillverka och bearbeta metallen ofta noga bevakade hemligheter. Även långt efter förnuftets tidsålder var stålindustrin mycket konkurrenskraftig och tillverkarna gick igenom stora ansträngningar för att hålla sina processer konfidentiella och motstod alla försök att vetenskapligt analysera materialet av rädsla för att det skulle avslöja deras metoder. Till exempel var folket i Sheffield , ett centrum för stålproduktion i England, kända för att rutinmässigt hindra besökare och turister från att komma in i staden för att avskräcka industrispionage . Sålunda existerade nästan ingen metallurgisk information om stål förrän 1860. På grund av denna brist på förståelse ansågs stål inte allmänt vara en legering förrän decennierna mellan 1930 och 1970 (främst på grund av arbete av forskare som William Chandler Roberts-Austen , Adolf Martens , och Edgar Bain ), så "legerat stål" blev den populära termen för ternära och kvartära stållegeringar.

Efter att Benjamin Huntsman utvecklat sitt degelstål 1740, började han experimentera med tillsats av element som mangan (i form av ett tackjärn med hög manganhalt som kallas spiegeleisen ), som hjälpte till att avlägsna föroreningar som fosfor och syre; en process som antagits av Bessemer och som fortfarande används i moderna stål (om än i koncentrationer som är tillräckligt låga för att fortfarande betraktas som kolstål). Efteråt började många experimentera med olika stållegeringar utan större framgång. Men 1882, Robert Hadfield , som var en pionjär inom stålmetallurgi, intresserade sig och producerade en stållegering innehållande cirka 12% mangan. Kallas mangalloy , uppvisade den extrem hårdhet och seghet, och blev det första kommersiellt gångbara legeringsstålet. Efteråt skapade han kiselstål och startade sökandet efter andra möjliga stållegeringar.

Robert Forester Mushet fann att genom att tillsätta volfram till stål kunde det producera en mycket hård egg som skulle motstå att förlora sin hårdhet vid höga temperaturer. "R. Mushets specialstål" (RMS) blev det första höghastighetsstålet . Mushets stål ersattes snabbt av volframkarbidstål , utvecklat av Taylor och White 1900, där de fördubblade volframhalten och tillsatte små mängder krom och vanadin, vilket producerade ett överlägset stål för användning i svarvar och bearbetningsverktyg. 1903 bröderna Wright ett krom-nickelstål för att tillverka vevaxeln till sin flygplansmotor, medan Henry Ford 1908 började använda vanadinstål för delar som vevaxlar och ventiler i sin Model T Ford , på grund av deras högre hållfasthet och motståndskraft mot höga temperaturer. År 1912 utvecklade Krupps järnverk i Tyskland ett rostbeständigt stål genom att tillsätta 21% krom och 7% nickel , vilket producerade det första rostfria stålet .

Andra

På grund av deras höga reaktivitet upptäcktes de flesta metaller inte förrän på 1800-talet. En metod för att extrahera aluminium från bauxit föreslogs av Humphry Davy 1807, med hjälp av en elektrisk ljusbåge . Även om hans försök misslyckades, nådde den första försäljningen av rent aluminium 1855 marknaden. Men eftersom utvinningsmetallurgin fortfarande var i sin linda, producerade de flesta aluminiumutvinningsprocesser oavsiktliga legeringar som förorenats med andra grundämnen som finns i malmen; den rikligaste var koppar. Dessa aluminium-kopparlegeringar (vid den tidpunkten kallade "aluminiumbrons") föregick ren aluminium, och erbjöd större styrka och hårdhet jämfört med den mjuka, rena metallen och visade sig till en viss grad vara värmebehandlingsbara. Men på grund av sin mjukhet och begränsade härdbarhet fick dessa legeringar liten praktisk användning, och var mer av en nyhet, tills bröderna Wright använde en aluminiumlegering för att konstruera den första flygplansmotorn 1903. Under tiden mellan 1865 och 1910, processer för utvinning av många andra metaller upptäcktes, såsom krom, vanadin, volfram, iridium , kobolt och molybden , och olika legeringar utvecklades.

Före 1910 bestod forskningen främst av att privatpersoner pysslade i sina egna laboratorier. Men när flyg- och fordonsindustrin började växa, blev forskning om legeringar en industriell satsning åren efter 1910, eftersom nya magnesiumlegeringar utvecklades för kolvar och hjul i bilar, och grytmetall för spakar och knoppar, och aluminiumlegeringar utvecklades för flygplansskrov och flygplansskinn togs i bruk.

Se även

Bibliografi

- Buchwald, Vagn Fabritius (2005). Järn och stål i antiken . Det Kongelige Danske Videnskabernes Selskab. ISBN 978-87-7304-308-0 .

externa länkar

- Roberts-Austen, William Chandler ; Neville, Francis Henry (1911). . Encyclopædia Britannica (11:e upplagan).

- . Den amerikanska Cyclopædia . 1879.