Bahnbetriebswerk (ånglok)

Ett Bahnbetriebswerk (även förkortat till Betriebswerk , Bw eller BW ) är en tysk järnvägsdepå där underhåll av lok och annan rullande materiel utförs. Det är ungefär likvärdigt med en lokstall , löpstall eller drivkraftsdepå . Dessa var av stor betydelse under ånglokstiden för att säkerställa en smidig drift av loktransporter. Bahnbetriebswerke hade ett stort antal anläggningar för att kunna utföra sina olika underhållsuppgifter. Det gjorde att de behövde mycket personal och var ofta de största arbetsgivarna i området.

Historien och dagens betydelse av sådana depåer tas upp i Bahnbetriebswerk -artikeln.

Funktioner

Förberedelse av motorer

Innan ett ånglok släpptes in på linjen fick besättningen utföra ett stort antal förberedande arbeten. I enlighet med maskinförteckningen rapporterade lokbesättningen – maskinförare och brandman – till förmannen på Betriebswerk i fråga. Där fick de nyckeln till sitt lok, en reparationsbok, en ruttplan och tidtabell samt en lista över banarbetena på väg. Efter att ha fullgjort alla formaliteter gick maskinföraren och brandmannen till sin motor, som antingen låg förtöjd i lokstallet eller uppstallad på ett sidospår. Efter att ha klättrat in i förarhytten började motorföraren med de viktigaste kontrollerna: regulator, ventiltätningar, vattennivåer och ett bromstest. Brandmannen kontrollerade utrustningen ombord och bränsleförråden. Inte förrän dessa kontroller hade genomförts började besättningen sitt egentliga arbete.

Brandmannen började med att tända elden i loket för att sedan köra det till en inspektionsgrop. Medan motorföraren tittade under motorn efter eventuella skador, var brandmannen - utrustad med oljedunk och fettspruta - tvungen att serva lokets alla smörjpunkter (se bild).

När alla kontroller var utförda och pannan nått sitt arbetstryck kunde loket köra ut ur stallhuset och upp på vridskivan . Efter att spåren hade röjts av signallådan började loket officiellt sina uppgifter och sprang ut på stambanan.

Avfallshantering av motorer

Under de sista kilometrarna till terminalstationen började brandmannen förbereda sig för bortskaffande ( Abrüsten ) genom att låta elden sakta brinna ner beroende på ruttens krav. Efter att tåget anlänt till ändstationen stängde brandmannen av tågvärmen och loket kopplades från vagnarna. Därefter återfördes loket till Betriebswerk , där det först gick till kolverket, där dess kol fylldes på. Därefter fortsatte motorn till asklådan där pannan rensades av bodarbetarna ( Betriebsarbeiter ). Det innebar att askan och klinkern tömdes ur röklådan och gallret i en askfat nedsänkt mellan spåren. Detta var ett särskilt smutsigt jobb. Efter fullständig rengöring av pannan kördes motorn till vattenkranarna, där motorns vattentankar fylldes på. Nästa stopp var sandpunkten. På mindre Betriebswerke var återfyllning av slipmaskinerna manuellt arbete med skopor och stegar.

Eftersom loket nu var fullt utrustat med allt det behövde för sin nästa tjänst ställdes det antingen upp i lokstallet eller på en reservuppställningsväg och rensades vidare av brandmannen. Reparationer sköttes av den personal som ansvarade för dem under natten. Därefter förbereddes motorn för nästa arbetsuppgift.

Tvätta ut

Pannan på ett ånglok fick rengöras med jämna mellanrum. Detta skedde i Bahnbetriebswerk vid fastställda tider. Intervallet mellan spolning av pannorna varierade beroende på kvaliteten på pannans matarvatten , frekvensen av körningar och kraven på de rutter som körs på loket. Uttvättningen av en ånglokspanna bestod av sex arbetssteg:

Först fick pannan sprängas. Efter att den hade svalnat tömdes vattnet ut. När detta var klart kunde rengöringen av pannan påbörjas. Därefter fylldes pannan på och värmdes upp igen.

När ett lok skulle rengöras för pannan påbörjades förberedelserna för tvättning även när loket var på sin sista körning innan.

Rutinundersökningar och schemalagda reparationsarbeten

Medan de skurna händerna var upptagna med att tvätta ur ett lok, utförde montörerna rutinundersökningar och planerade reparationsuppgifter. Detta arbete var nödvändigt för att hålla motorn i drift så länge som möjligt mellan de allmänna besiktningarna. För att hålla stopp på loken till ett minimum fördelades detta arbete över året. Bland de viktigaste uppgifterna var de tvåårskontroller av bromssystemet, de kvartalsvisa tillståndsundersökningarna och en årlig huvudbromsinspektion. Speciella uppgifter beskrivs i följande tabell.

|

|

Specialtåg

Förutom underhållet av alla lok, ansvarar vissa Bahnbetriebswerke för att ta hand om specialtåg. De viktigaste enheterna är haveriståg (för omräckning av urspårad materiel) och roterande snöplogar . Det finns även brandsläckningståg för att bränderna i området ska kunna släckas så snabbt som möjligt. Och för att ett Bahnbetriebswerk ska fungera smidigt behövs traktorer och shuntrar för att kunna flytta vagnar och lok som inte kan röra sig av egen kraft. Slutligen har nästan varje Bahnbetriebswerk en mängd olika specialfordon.

Faciliteter

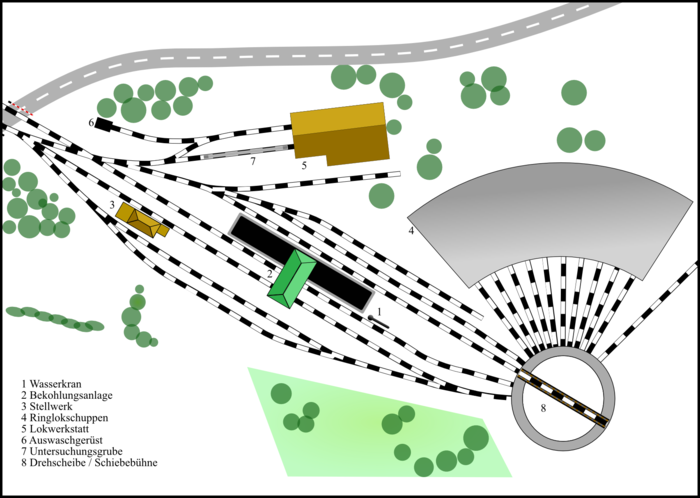

Nyckel: 1 - Vattenkran, 2 - Coaling point, 3 - Signalbox, 4 - Roundhouse, 5 - Lokverkstad, 6 - Washout-utrustning, 7 - Inspektionsgrop, 8 - Turntall.

Driftanläggningar

Underhållet av ett ånglok kräver ett stort antal olika anläggningar.

Vattenpunkter

Körningen av ånglok krävde såväl vatten som kol. Som ett resultat spelade vattenförsörjningen av ett Betriebswerk en viktig roll. För att garantera försörjningen hade nästan alla Bahnbetriebswerk ett eget järnvägsvattenverk. Dessa vattenverk var utrustade med olika system för att leverera vatten (pumpar, rör, vattenbehållare och startpunkter). Många Bahnbetriebswerke hade två olika vattenverk: ett järnvägsvattenverk som gav vatten till motorerna och ett dricksvattenverk som levererade vatten till depåns anställda. När Betriebswerke så småningom anslöts till det regionala vattennätet lades deras dricksvattenverk oftast ner. Vattnet utvanns från källor, brunnar och dammar och renades sedan. Industriellt vatten för driften av ångloken måste ha en hög kvalitet. Som ett resultat av detta utvecklade järnvägsvattenverket sina egna filtreringssystem, där vattnet för driften gjordes användbart. Särskilt viktigt var salthalten och vattnets hårdhet .

Efter rengöring pumpades industrivattnet in i ett vattentorn och drogs därifrån. Dessa anläggningar hade olika utformningar; det fanns ingen standardtyp. Alla vattentorn hade flera upp- och nerrör. Vattentornen försåg alla områden med industrivatten, inklusive vattenkranarna som användes för att fylla på vattenförsörjningen av ånglok (oavsett om de hade tenderar eller vattentankar ). Vattenkranar var vanligtvis placerade nära inspektionsgroparna eller vid kolningsställen. Även de kom i olika former och storlekar, även om dessa gradvis ersattes av standardtyper av vattenkranar.

Stora och medelstora Bahnbetriebswerke hade ett eget laboratorium som kontinuerligt övervakade vattenbehandlingen; i att särskilt kontrollera beredningen av pannmatarvattnet som testades regelbundet. Laboratoriet specificerade salthalt, pH-värde och matarvattnets sammansättning. Maskinmännen fick ta med prover av matarvatten till laboratoriet med bestämda intervaller. Förutom att testa vattnet ansvarade laboratoriet även för att kontrollera oljor och fetter som levererades till depån.

Lokstallar

Varje stort Betriebswerk hade sitt eget rundhus med en skivspelare . Loken vändes på skivspelaren och förtöjdes i rundhuset. Denna värmdes upp så att ångloken inte kyldes ner helt, annars tog det för lång tid att höja ångan. För att flytta ånglok som förvarades "kallt" installerades lokvinschar . Det föreskrevs av nästan alla järnvägsföretag att minst 75 % av alla lok skulle kunna förtöjas i lokstallen, resten skulle uppstallas på uppställningsvägar i det fria.

Stora Betriebswerke hade ofta två eller tre rundhus med tillhörande skivspelare. Rundhuset var beroende av skivspelaren; om den blev arbetsoförmögen var hela boden ur drift eftersom lok inte kunde köras in eller ut ur den. Svängskivan hade därför en nödmotor som använde tryckluft. Med tiden antogs en vanlig skivspelare med en 26m lång bana. Skivspelare var alltid på vädrets nåd och i mycket hårt bruk, så de var tvungna att servas med jämna mellanrum. I själva verket borde varje Bahnbetriebswerk med en skivspelare också ha haft en triangel eller wye , så att om skivspelaren var ur funktion kunde loken fortfarande vändas. Men eftersom wyes behövde mycket utrymme byggdes de bara sällan.

Mindre Betriebswerke hade ofta bara en parallellvägsbod, som kunde nås via växlar. Varje Bahnbetriebswerk måste ha tillräckligt med utrymme för att det skulle kunna förlängas i vilken riktning som helst. Mindre underhållsjobb utfördes i själva lokstallen. För mer specialiserade reparations- eller underhållsuppgifter fanns vanligtvis en motorverkstad, varav de flesta hade en travers med vilken tunga komponenter kunde flyttas.

Slippunkter

Problemfri lokkörning kräver att det finns tillräckligt med dragkraft mellan hjul och räls. Ångmaskiner hade därför sandlådor (vanligtvis två, ovanpå pannan). Dessa fylldes med hjälp av sliputrustning. För slipning fanns antingen ett slipsystem med förhöjd bunker eller ett sandtorn. Den speciella sanden förvarades i en egen butik. På ett sliptorn kopplades ett teleskoprör till sandlådan, låset släpptes och loksandlådan fylldes efter behov. Alla Betriebswerke var tvungna att ha tillräckligt med sand i minst 30 dagar.

Kolningspunkter

Varje Bahnbetriebswerk hade en eller flera kolningsställen för leverans och lossning av kol. Dessutom var de tvungna att lagra bränslet och utföra påfyllning av lokkoltankar eller anbud. Kolningsanläggningar kom i olika former och storlekar, beroende på den dagliga förbrukningen. Kol levererades på järnväg, antingen med vanliga godsvagnar eller med speciella självtömmande tratt. Kolet lagrades i stora bunkrar ( Kohlebansen ) som vanligtvis hade sidoväggar av betong (på mindre Betriebswerke gjordes dessa även av gamla slipers och rälssektion.) Varje Bahnbetriebswerk lagrade det dagliga kolbehovet i en huvudbunker, resten av kolet lagrades i en eller flera reservbunkrar.

Kolning av loken kunde utföras på olika sätt. Många Betriebswerke transporterade kolet från bunkrarna med hjälp av små smalspåriga karvagnar på räls till en roterande kran som sedan lyfte dem och tippade deras innehåll i loket. Stora Betriebswerke hade kolstadier eller stora kolningsverk som hade fyra fyllda trattliknande bunkrar som var utrustade med låsanordningar. När dessa togs bort rann kolet ner i loktendern. Med denna typ överfördes kol till de fyra små bunkrarna från huvudbunkrarna med hjälp av en stor kran. Eftersom dessa två varianter behövde ganska mycket utrymme, hade små och medelstora Betriebswerke en överliggande ränna. Kolet transporterades i karvagnar igen; dessa placerades sedan i en hiss, hissades upp och tippades sedan ner i rännan, så att kolet rann in i ånglokets spets.

Intill kolningsstationen fanns ofta vattenkranar och bruksbyggnader. Dessutom fanns det ofta förråd för dessa anläggningar i närheten.

Asklådor

Vid askfaten rengjordes ånglokets galler, askfat och röklåda som en del av dess hanteringsrutin efter tjänstgöring. Förbränningen av kol lämnade efter sig cirka 20 % av förbränningsrester. Denna skrapades bort med olika redskap (skrapor, krokar och specialborstar) och tömdes i asklådan ( Schlackegrube eller Schlackekanal ) som låg på speciella askhålsbanor i det fria. Askan och askan lämnades i gropen tills den tömdes. Detta utfördes antingen för hand eller med en hiss ( Schrägaufzug ) (se bild till höger). På så sätt skottades askan ner i vagnar som lyftes och tippades i en vagn som sedan transporterar bort askan.

Rörrengöring

Under lokets gång fastnade oförbrända bitar av kol, aska och aska i värme- och rökrören, som därför måste rensas ur med bestämda intervall. Vanligtvis ägde denna process rum var 500:e till 1 000:e kilometer. Rörrengöringsutrustningen bestod av en mobil arbetsplattform och ett tryckluftsrör för att blåsa genom värme- och rökrören . För denna aktivitet utförde en anställd (tubrensaren) detta jobb på ett avsett sidospår. Att rengöra alla rören kan ta ungefär en timme. En DR Klass 01.5 hade till exempel 168 värme- och rökrör.

Bortsköljningspunkter för pannan

Pannan på ett ånglok fick rengöras med jämna mellanrum. Även om pannans matarvatten filtrerades noggrant, innehöll det ett antal kemiska föreningar som inte helt avdunstade. Dessa föreningar fälldes ut i sinom tid som slam och pannavlagringar, vilket med tiden kunde blockera rören eller hindra värmeöverföringen i pannan, vilket ledde till faror vid drift av motorn. Det innebar att pannor måste spolas ur regelbundet, antingen var tionde till 14:e dag eller efter 2 000 kilometer för expresslok och 1 500 kilometer på godstågslok. Kalltvätt av en panna tog upp till 14 timmar. För varmtvätt behövdes en speciell tvättpunkt. För detta ändamål hade lokstallar en separat spolväg med spolningskanal. Varje Bahnbetriebswerk hade en extra spolväg utanför skjulet. Det använda tvättvattnet rann ut i denna kanal och kunde användas för andra ändamål om det skulle behövas.

Vattentorn på Bochum-Dahlhausen järnvägsmuseum

Vattenkran vid Stützerbach

Ingenjörsanläggningar

Förutom sina driftanläggningar hade varje Bahnbetriebswerk också ett stort antal ingenjörsanläggningar. Dessa omfattade till exempel traverser och skivspelare. Viktigast var hjulfallen. Vanligtvis placerade i lokstallen eller verkstaden underlättade de att byta hjulsatser. Till en början fanns det många olika hjuluppsättningsdesigner tills en standardtyp utvecklades. Med hjälp av ett hjulfall kunde en axel bytas ut på bara en halvtimme.

För mindre reparationsjobb hade verkstäderna i ett Bahnbetriebswerk sina egna hjulsetsvarvar . Högre slitage än normalt på däcken gjorde det nödvändigt att omprofilera dem inför planerade översyner. Varje verkstad var också utrustad med ett brett utbud av verktyg. På mellanstora och stora Bahnbetriebswerke var verkstaden uppdelad i olika avdelningar. Så det kan ha funnits en maskinverkstad, en smedsverkstad, en verktygsaffär, en låssmedsverkstad, ett gjuteri och en elektrikerverkstad (detta hade dock liten betydelse). Dessutom fanns det, förutom avdelningarna, ibland flera anläggningar för specialistuppgifter. Till exempel kan enskilda verkstäder som pump- och pannreparationer etableras.

Andra faciliteter

Förutom de operativa faciliteterna hade ett Bahnbetriebswerk också personalbostäder (dusch- och tvättrum, vilorum för depå- och lokpersonal, sovplats för lokbesättningar och i större Bahnbetriebswerke också ett mässrum). Eftersom Bahnbetriebswerke ofta hade mycket spårning tilldelades många en egen signalcentral från vilken de olika aktiviteterna styrdes och styrdes. Själva lokstallen var uppvärmd, så att ångloken inte svalnade helt, eftersom det annars tog för lång tid att höja ångtrycket.

Förvaltning

Arbetsgrupper

För att optimera arbetsmönstret fördelades individuella funktioner till olika personalgrupper enligt följande:

- Grupp A: ledningsfunktioner ( Verwaltungsangelegenheiten ) ,

- Grupp B: lokomotivkörning ( Lokomotivbetriebsdienst ),

- Grupp C: lokomotivreparation ( Lokomotivausbesserung ) ,

- Grupp D: vagndrift och reparation ( Wagenbetriebsdienst und Wagenausbesserung ) ,

- Grupp E: ingenjörsanläggningar ( Maschinelle Anlagen ),

- Grupp F: bränsle- och oljelagringsanläggningar ( Betriebsstofflager ) och

- Grupp K: motortransport ( Kraftwagendienst ).

Detta system användes av Deutsche Bundesbahn såväl som Deutsche Reichsbahn , men Reichsbahn hade olika namn för grupperna. De österrikiska järnvägarna var organiserade på liknande sätt; även här delades de olika uppgifterna upp.

Grupp A: Ledningsfunktioner

Grupp A återfanns normalt bara på större Bahnbetriebswerke eftersom där var chefsarbetet som störst. På mindre depåer åtog sig bodmästaren ( Bahnbetriebswerkvorsteher ) dessa uppgifter; medelstora Betriebswerke var ledningsfunktionerna uppdelade mellan grupperna B och C. Grupp A fick utarbeta planer för en effektiv drift av depån och för tilldelning av lokomotiv. Dessutom ansvarade de för den övergripande budgeten (tilldelning av bränsleeffektivitetsbonus och utbetalning av semester- och sjuklön). Hanteringen av driftjournaler och lokkort (inklusive körsträcka och bränsleförbrukning för den rullande materielen) samt övervakningen av energiförbrukningen och förbrukningen av bränslen (särskilt kol, vatten och gas) tilldelades också denna grupp.

Grupp B: Lokkörning

Grupp B ansvarade för driften av lokomotiv. Vid en stor depå leddes de av en inspektör ( Inspektor ), som vanligtvis också var ställföreträdare för bodmästaren ( Dienstvorsteher ), och som understöddes av olika assistenter och löpande förmän ( Lokdienstleiter ). Majoriteten av de stora Bahnbetriebswerke hade också en utomstående arbetsledare och sin egen tjänstgöringstjänsteman ( Diensteinteiler ) . Mindre Betriebswerke överlämnade denna grupps funktioner till den löpande förmannen. Grupp B, som av Deutsche Reichsbahn kallades Sektion Triebfahrzeug-Betrieb (loklöpsektion), fick sköta allt som hade med lok- och tågkörning att göra. Arbetsuppgifterna som tilldelades denna grupp var att övervaka lokdriften, åtgärda defekter och fel, upprätta lokdiagram och besättningslistor, tilldela personal och motorer, kontrollera lokjournaler, utbilda personal, hantera alla dokument och sköta och försörja alla motorer (uppvärmning, kolning). och städning). Upprättandet av uppgifter, lokdiagram och besättningslistor övertogs senare av så kallade 'teknologer' ( Technologen ).

Grupp C: Lokreparation

Ledningen för Group C – lokomotivreparation – föll också på en Reichsbahn-inspektör. Han hade rollen som mekanisk förman och var vanligtvis ställföreträdare för bodmästaren. Flera mästare rapporterade till honom, beroende på storleken på Betriebswerk . Denna grupp bestod av flera gäng hantverkare (upp till 30 anställda) som i sin tur leddes av olika underordnade förmän. Deutsche Reichsbahn kallade också denna grupp för Abteilung Triebfahrzeug-Unterhaltung (lokomotivunderhållsavdelning). Grupp C ansvarade för att utföra reparations- och underhållsjobb, överföra skadad rullande materiel till de största reparationsverkstäderna, beställa reservdelar och material inklusive hantering av reservdelsförrådet, övervaka nya fordonssystem, hålla haveriståget redo och bärga trasiga fordon .

Grupp D: Vagndrift och reparation

Grupp D hade en speciell roll inom Betriebswerk och inte varje depå hade en sådan avdelning. Mindre Betriebswerke tilldelade dessa uppgifter till ett mästargäng i grupp C, som hade max 40 anställda. Både DB och DR etablerade under 1950-talet större D-grupper på oberoende platser, kända som Betriebswagenwerke eller vagndepåer. Där så inte var fallet leddes grupp D av en annan inspektör till vilken, beroende på depåns storlek, upp till tre vagnförmän ( Wagenmeister ) anmälde sig. Denna grupp ansvarade för att kontrollera skaderapporter, reparera skador och defekter, övervaka växlingsförmän på stationer, åtgärda driftsfel, påfyllning av gas- och desinfektionsanläggningar för vagnar, rengöring, belysning och uppvärmning av vagnar, underhålls- och reparationsjobb, expediering av vagnar till huvudverkstäderna, beställning av reservdelar och material till vagnar, inklusive hantering av reservdelarna och övervakning av nya system på vagnar.

Grupp E: Ingenjörsanläggningar

Sammansättningen av grupp E berodde på storleken på Bahnbetriebswerk . I DR kallades denna grupp Abteilung Technische Anlagen (avdelningen för ingenjörsanläggningar). I Bundesbahn var denna avdelning ytterligare uppdelad i två undergrupper. På medelstora och stora Bahnbetriebswerke leddes gruppen av en Reichsbahn-inspektör. Vid mindre depåer omfattade grupp E högst 20 järnvägsmän - som huvudsakligen tillhörde grupp C. Denna grupp var avgörande för att säkerställa en smidig drift. Deras arbetsuppgifter inkluderade att sköta gas-, vatten-, ång- och värmeinstallationerna samt kolnings-, sand- och laststationer (kranar, vändskivor och travers föll också inom deras ansvarsområde), underhålla elinstallationer, vågbromsar och spårbromsar , beställning av reservdelar och material inklusive hantering av reservdelsförrådet och instruktion och kontroll av maskinoperatörerna.

Grupp F: Bränsle- och oljelagring Stora Betriebswerke hade en egen avdelning som ansvarade för bränsleförråden - Grupp F. Mindre depåer tilldelade detta arbete till Grupp A. Bland de uppgifter som tilldelades Grupp F var beställning och lagerhållning av bränsleförråd och utrustning, förvaltning av utrustningsregistren (en typ av inventarieregister), lagring av bränsle och kontroll av butikspersonalen.

Grupp K: Motortransport

Grupp K bildades på 1930-talet och endast vid några få Bahnbetriebswerke . På 1950-talet klippte DB och DR bort dem och de hamnade till slut i de så kallade Kraftwagenbetriebswerke ( KBW , KBw ) eller fordonsdepåer. Grupp K drevs av en inspektör från Reichsbahn och hade till uppgift att sköta och underhålla motorfordon, skicka dem till huvudverkstäderna ( Ausbesserungswerke ), kontrollera och sköta deras bränsleförråd och förare.

Personal

Personalen på ett Bahnbetriebswerk bestod av en bodmästare ( Dienstvorsteher ), tillsynspersonalen ( Aufsichtsbeamten ), den löpande personalen ( Betriebsbeamten ), hantverkarna ( Handwerkern ), depåarbetarna ( Betriebsarbeitern ) och chefspersonalen ( Verwaltungsangestellten ). Den som ansvarade för ett Bahnbetriebswerk var bodmästaren – han hade vanligtvis en maskinteknisk bakgrund och var ingenjör . På mindre anläggningar var det ofta så att den överordnade maskinföraren drev depån. Shedmaster var tvungen att välja personal och genomföra undersökningar. Dessutom var han ansvarig för säkerheten på ett sätt, eftersom han var tvungen att övervaka alla säkerhets- och arbetsföreskrifter; han var också ansvarig för städningen av Betriebswerk . Eftersom nästan alla shedmasters hade haft maskinförarutbildning fick de hjälpa till när det var hög trafikbelastning. Skjulmästaren var tvungen att närvara vid alla allvarliga olyckor eller andra större händelser.

Se även

Litteratur

- Großkopf, Volker; Rohde, Dirk; Tiedtke, Markus (2001). Bahnbetriebswerke Teil 1, Kleine Lokstationen (på tyska). Vol. Eisenbahn-Journal Anlagenplanung 2/2001. Fürstenfeldbruck: Verlagsgruppe Bahn GmbH. ISBN 3-89610-073-4 .

- Großkopf, Volker; Rohde, Dirk; Tiedtke, Markus (2002). Bahnbetriebswerke. Teil 2: Mittelgroße Lokstationen (på tyska). Vol. Eisenbahn-Journal Anlagenplanung 4/2002. Fürstenfeldbruck: Verlagsgruppe Bahn GmbH. ISBN 3-89610-102-1 .

- Kratzsch-Leichsering, Michael U.; Endisch, Dirk (1999). Die Dampflok im Bahnbetriebswerk (på tyska). Stuttgart: Transpress. ISBN 3-613-71096-X .

- Reiners, Jan (2006). Så funktioniert das Bahnbetriebswerk (på tyska). Stuttgart: Transpress. ISBN 3-613-71279-2 .

- Rohde, Dirk; Tiedtke, Markus (2003). Bahnbetriebswerke. Teil 3: Große Lokstationen (på tyska). Vol. Eisenbahn-Journal Anlagenplanung 4/2003. Fürstenfeldbruck: Verlagsgruppe-Bahn GmbH. ISBN 3-89610-116-1 .

- Rohde, Dirk; Tiedtke, Markus (2004). Bahnbetriebswerke Teil 4: Groß-Bw (på tyska). Vol. Eisenbahn-Journal Anlagenplanung 4/2004. Fürstenfeldbruck: Verlagsgruppe Bahn GmbH. ISBN 3-89610-129-3 .

- Tiedtke, Markus. Bahnbetriebswerke. Del 1: Bekohlung und Besandung (på tyska). Vol. EK-Special 19. Freiburg: EK-Verlag GmbH.

- Tiedtke, Markus. Bahnbetriebswerke. Teil 2: Wasser marsch (på tyska). Vol. EK-Special 24. Freiburg: EK-Verlag GmbH.

- Tiedtke, Markus. Bahnbetriebswerke. Del 3: Drehscheiben und Lokschuppen (på tyska). Vol. EK-Special 34. Freiburg: EK-Verlag GmbH.

- Weikelt, Walter; Teufel, Manfred (2005) [Nachdruck der Ausgabe Berlin 1962]. Die Technologie der Ausbesserung der Dampflokomotiven (på tyska). Stuttgart: Transpress. ISBN 3-613-71256-3 .

externa länkar

- Modelljärnvägsutställning inklusive Bahnbetriebswerk Ottbergen 1975 i skala 1:87

- Bahnbetriebswerk Röblingen am Sees historia