Kolfibrer

|

| Del av en serie om |

| Fiber |

|---|

| Naturliga fibrer |

| Konstgjorda fibrer |

Kolfibrer eller kolfibrer (alternativt CF, grafitfiber eller grafitfiber) är fibrer med en diameter på cirka 5 till 10 mikrometer (0,00020–0,00039 tum) och består mestadels av kolatomer . Kolfibrer har flera fördelar: hög styvhet, hög draghållfasthet, hög hållfasthet i förhållande till vikt, hög kemisk beständighet, hög temperaturtolerans och låg termisk expansion. Dessa egenskaper har gjort kolfiber mycket populärt inom rymd, civilingenjör, militär, motorsport och andra tävlingssporter. Men de är relativt dyra jämfört med liknande fibrer, såsom glasfiber , basaltfibrer eller plastfibrer.

För att producera en kolfiber binds kolatomerna samman i kristaller som är mer eller mindre inriktade parallellt med fiberns långa axel då kristallinriktningen ger fibern ett högt hållfasthets-till-volymförhållande (det är med andra ord starkt för dess storlek). Flera tusen kolfibrer buntas ihop för att bilda en lina , som kan användas för sig själv eller vävas in i ett tyg.

Kolfibrer kombineras vanligtvis med andra material för att bilda en komposit . Till exempel, när den genomsyras av ett plastharts och bakas , bildar den kolfiberförstärkt polymer (ofta kallad kolfiber), som har ett mycket högt förhållande mellan styrka och vikt och är extremt styv även om den är något skör. Kolfibrer är också sammansatta med andra material, såsom grafit , för att bilda förstärkta kol-kol- kompositer, som har en mycket hög värmetolerans.

Historia

1860 tillverkade Joseph Swan kolfibrer för första gången, för användning i glödlampor. År 1879 Thomas Edison bomullstrådar eller bambuflisor vid höga temperaturer och karbonade dem till en helt kolfiberglödtråd som användes i en av de första glödlamporna som värmdes upp med elektricitet. 1880 Lewis Latimer en pålitlig koltrådsglödtråd för glödlampan, uppvärmd med elektricitet.

1958 skapade Roger Bacon högpresterande kolfibrer vid Union Carbide Parma Technical Center som ligger utanför Cleveland , Ohio . Dessa fibrer tillverkades genom att värma trådar av rayon tills de förkolnade . Denna process visade sig vara ineffektiv, eftersom de resulterande fibrerna endast innehöll cirka 20 % kol. I början av 1960-talet utvecklades en process av Dr. Akio Shindo vid Agency of Industrial Science and Technology i Japan, med användning av polyakrylnitril (PAN) som råmaterial. Detta hade producerat en kolfiber som innehöll cirka 55 % kol. 1960 utvecklade Richard Millington från HI Thompson Fiberglas Co. en process (US patent nr. 3 294 489) för att producera en fiber med hög kolhalt (99 %) med användning av rayon som prekursor. Dessa kolfibrer hade tillräcklig hållfasthet (elasticitetsmodul och draghållfasthet) för att användas som en förstärkning för kompositer med hög hållfasthet till vikt-egenskaper och för högtemperaturbeständiga tillämpningar.

Den höga potentiella styrkan hos kolfiber realiserades 1963 i en process utvecklad av W. Watt, LN Phillips och W. Johnson vid Royal Aircraft Establishment i Farnborough, Hampshire . Processen patenterades av det brittiska försvarsministeriet , sedan licensierad av British National Research Development Corporation till tre företag: Rolls-Royce , som redan tillverkade kolfiber; Morganit; och Courtaulds . Inom några år, efter framgångsrik användning 1968 av en Hyfil kolfiberfläktenhet i Rolls-Royce Conway jetmotorerna i Vickers VC10 , utnyttjade Rolls-Royce det nya materialets egenskaper för att bryta sig in på den amerikanska marknaden med sin RB -211 aero-motor med kolfiber kompressorblad. Tyvärr visade sig bladen vara sårbara för skador från fågelpåverkan . Detta problem och andra orsakade Rolls-Royce sådana bakslag att företaget förstatligades 1971. Kolfiberproduktionsanläggningen såldes för att bilda Bristol Composite Materials Engineering Ltd (ofta kallad Bristol Composites).

I slutet av 1960-talet tog japanerna ledningen när det gäller tillverkning av PAN-baserade kolfibrer. Ett gemensamt teknikavtal från 1970 gjorde det möjligt för Union Carbide att tillverka Japans Toray Industries- produkt. Morganite beslutade att produktionen av kolfiber var perifer till dess kärnverksamhet, vilket lämnade Courtaulds som den enda stora brittiska tillverkaren. Courtelles vattenbaserade oorganiska process gjorde produkten mottaglig för föroreningar som inte påverkade den organiska processen som används av andra kolfibertillverkare, vilket ledde till att Courtaulds upphörde med kolfiberproduktionen 1991.

Under 1960-talet ledde experimentellt arbete för att hitta alternativa råvaror till introduktionen av kolfibrer gjorda av en petroleumbeck som härrör från oljebearbetning. Dessa fibrer innehöll cirka 85 % kol och hade utmärkt böjhållfasthet. Under denna period stödde den japanska regeringen starkt utvecklingen av kolfiber på hemmaplan och flera japanska företag som Toray, Nippon Carbon, Toho Rayon och Mitsubishi startade sin egen utveckling och produktion. Sedan slutet av 1970-talet har ytterligare typer av kolfibergarn kommit in på den globala marknaden, med högre draghållfasthet och högre elasticitetsmodul. Till exempel T400 från Toray med en draghållfasthet på 4 000 MPa och M40, en modul på 400 GPa. Mellanliggande kolfibrer, som IM 600 från Toho Rayon med upp till 6 000 MPa, utvecklades. Kolfibrer från Toray, Celanese och Akzo hittade sin väg till flygapplikationer från sekundära till primära delar först i militära och senare i civila flygplan som i McDonnell Douglas, Boeing, Airbus och United Aircraft Corporation- plan. 1988 uppfann Dr. Jacob Lahijani balanserad ultrahög Youngs modul (större än 100 Mpsi) och kolfiber med hög draghållfasthet (större än 500 kpsi) som används flitigt i fordons- och rymdtillämpningar. I mars 2006 tilldelades patentet University of Tennessee Research Foundation.

Struktur och egenskaper

Kolfiber tillförs ofta i form av en kontinuerlig bogser upplindad på en rulle. Blånan är ett knippe av tusentals kontinuerliga enskilda kolfilament som hålls samman och skyddas av en organisk beläggning, eller storlek, såsom polyetylenoxid (PEO) eller polyvinylalkohol (PVA). Blånan kan bekvämt rullas av från rullen för användning. Varje kolfilament i blåsan är en kontinuerlig cylinder med en diameter på 5–10 mikrometer och består nästan uteslutande av kol . Den tidigaste generationen (t.ex. T300, HTA och AS4) hade diametrar på 16–22 mikrometer . Senare fibrer (t.ex. IM6 eller IM600) har diametrar som är ungefär 5 mikrometer.

Atomstrukturen hos kolfiber liknar den hos grafit , som består av ark av kolatomer arrangerade i ett regelbundet hexagonalt mönster ( grafenskivor ), skillnaden är i hur dessa ark låser ihop sig. Grafit är ett kristallint material där arken staplas parallellt med varandra på vanligt sätt. De intermolekylära krafterna mellan arken är relativt svaga Van der Waals-krafter , vilket ger grafit dess mjuka och spröda egenskaper.

Beroende på prekursorn för att tillverka fibern kan kolfiber vara turbostratiska eller grafitiska, eller ha en hybridstruktur med både grafitiska och turbostratiska delar närvarande. I turbostratisk kolfiber viks arken av kolatomer på måfå, eller skrynklas ihop. Kolfibrer som härrör från polyakrylnitril (PAN) är turbostratiska, medan kolfibrer som härrör från mesofasbeck är grafitiska efter värmebehandling vid temperaturer över 2200 °C. Turbostratiska kolfibrer tenderar att ha hög slutlig draghållfasthet , medan värmebehandlade kolfibrer härrörande från mesofasbeck har hög Youngs modul (dvs hög styvhet eller motståndskraft mot töjning under belastning) och hög värmeledningsförmåga .

Ansökningar

Under 2012 var den uppskattade globala efterfrågan på kolfibermarknaden 1,7 miljarder USD med en uppskattad årlig tillväxt på 10–12 % från 2012 till 2018. Den starkaste efterfrågan på kolfiber kommer från flygplan och flyg, vindenergi, samt bilindustrin med optimerad hartssystem.

Kolfiber kan ha högre kostnader än andra material, vilket har varit en av de begränsande faktorerna för adoption. I en jämförelse mellan stål och kolfibermaterial för fordonsmaterial kan kolfiber vara 10-12 gånger dyrare. Denna kostnadspremie har dock sjunkit under det senaste decenniet från uppskattningar på 35 gånger dyrare än stål i början av 2000-talet.

Kompositmaterial

Kolfiber används mest för att förstärka kompositmaterial , särskilt den klass av material som kallas kolfiber eller grafitförstärkta polymerer . Icke-polymermaterial kan också användas som matris för kolfibrer. På grund av bildningen av metallkarbider och korrosionshänsyn har kol haft begränsad framgång i metallmatriskompositapplikationer . Förstärkt kol-kol (RCC) består av kolfiberförstärkt grafit, och används strukturellt i högtemperaturapplikationer. Fibern finner även användning vid filtrering av högtemperaturgaser, som en elektrod med hög yta och oklanderlig korrosionsbeständighet , och som en antistatisk komponent . Att gjuta ett tunt lager av kolfibrer förbättrar avsevärt brandmotståndet hos polymerer eller härdplastkompositer eftersom ett tätt, kompakt lager av kolfibrer effektivt reflekterar värme.

Den ökande användningen av kolfiberkompositer förskjuter aluminium från flygtillämpningar till förmån för andra metaller på grund av galvaniska korrosionsproblem . Observera dock att kolfiber inte eliminerar risken för galvanisk korrosion. I kontakt med metall bildar den "en perfekt galvanisk korrosionscell ..., och metallen kommer att utsättas för galvanisk korrosionsangrepp" om inte ett tätningsmedel appliceras mellan metallen och kolfibern.

Kolfiber kan användas som tillsats till asfalt för att göra elektriskt ledande asfaltbetong. Att använda detta kompositmaterial i transportinfrastrukturen, särskilt för flygplatsbeläggning, minskar vissa vinterunderhållsproblem som leder till inställda flyg eller förseningar på grund av is och snö. Att passera ström genom kompositmaterialets 3D-nätverk av kolfibrer avleder termisk energi som ökar yttemperaturen på asfalten, som kan smälta is och snö ovanför den.

Textilier

Prekursorer för kolfibrer är polyakrylnitril (PAN), rayon och beck . Kolfiberfilamentgarn används i flera bearbetningstekniker: den direkta användningen är för prepregging, filamentlindning, pultrusion, vävning, flätning, etc. Kolfibergarn bedöms utifrån den linjära densiteten (vikt per längdenhet; dvs 1 g/1000) m = 1 tex ) eller antal filament per garnantal, i tusental. Till exempel är 200 tex för 3 000 filament kolfiber tre gånger så starkt som 1 000 kolfilamentgarn, men är också tre gånger så tungt. Denna tråd kan sedan användas för att väva ett tyg eller tyg av kolfiberfilament . Utseendet på detta tyg beror i allmänhet på den linjära densiteten hos garnet och den valda väven. Några vanliga typer av väv är twill , satin och slätt . Kolfilamentgarn kan också stickas eller flätas .

Mikroelektroder

Kolfibrer används för tillverkning av kolfibermikroelektroder . I den här applikationen är vanligtvis en enkel kolfiber med en diameter på 5–7 μm förseglad i en glaskapillär. Vid spetsen förseglas kapillären antingen med epoxi och poleras för att göra kolfiberskivmikroelektrod eller så skärs fibern till en längd av 75–150 μm för att göra kolfibercylinderelektrod. Kolfibermikroelektroder används antingen i amperometri eller snabbavsökning av cyklisk voltammetri för detektering av biokemisk signalering.

Flexibel uppvärmning

Trots att de är kända för sin elektriska ledningsförmåga kan kolfibrer endast bära mycket låga strömmar på egen hand. När de vävs in i större tyger kan de användas för att tillförlitligt ge (infraröd) uppvärmning i applikationer som kräver flexibla elektriska värmeelement och kan lätt hålla temperaturer över 100 °C. Många exempel på denna typ av applikationer kan ses i DIY- uppvärmda klädesplagg och filtar. På grund av dess kemiska tröghet kan den användas relativt säkert bland de flesta tyger och material; shorts orsakade av att materialet viks tillbaka på sig självt leder dock till ökad värmeproduktion och kan leda till brand.

Syntes

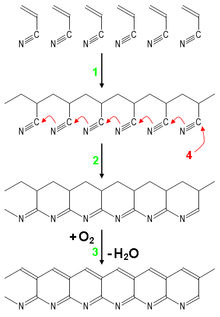

- Polymerisation av akrylnitril till PAN,

- Cyklisering under lågtemperaturprocessen,

- Högtemperaturoxidativ behandling av karbonisering (väte avlägsnas). Efter denna process startar grafitisering där kväve avlägsnas och kedjor förenas till grafitplan.

Varje kolfilament tillverkas av en polymer som polyakrylnitril (PAN), rayon eller petroleumbeck . Alla dessa polymerer är kända som en prekursor. spuns prekursorn först till filamentgarn, med hjälp av kemiska och mekaniska processer för att initialt rikta in polymermolekylerna på ett sätt som förbättrar de slutliga fysikaliska egenskaperna hos den färdiga kolfibern. Prekursorkompositioner och mekaniska processer som används vid spinning av filamentgarn kan variera mellan tillverkare. Efter dragning eller spinning värms polymerfilamentgarnerna upp för att driva bort icke-kolatomer ( förkolning ), vilket ger den slutliga kolfibern. Kolfiberfilamentgarnerna kan behandlas ytterligare för att förbättra hanteringsegenskaperna och sedan lindas på bobiner .

En vanlig tillverkningsmetod innebär att de spunna PAN-filamenten värms upp till cirka 300 °C i luft, vilket bryter många av vätebindningarna och oxiderar materialet. Den oxiderade PAN placeras sedan i en ugn som har en inert atmosfär av en gas såsom argon och värms upp till ungefär 2000 °C, vilket inducerar grafitisering av materialet, vilket förändrar den molekylära bindningsstrukturen. När de värms upp under de korrekta förhållandena binder dessa kedjor sida till sida (stegepolymerer), och bildar smala grafenskivor som så småningom smälter samman och bildar en enda kolumnartad filament. Resultatet är vanligtvis 93–95 % kol. Fiber av lägre kvalitet kan tillverkas med beck eller rayon som prekursor istället för PAN. Kolet kan förstärkas ytterligare, som högmodul, eller höghållfast kol, genom värmebehandlingsprocesser. Kol uppvärmt i intervallet 1500–2000 °C (karbonisering) uppvisar den högsta draghållfastheten (5 650 MPa eller 820 000 psi ), medan kolfiber uppvärmd från 2500 till 3000 °C (grafitisering) uppvisar en högre elasticitetsmodul (531 GPa) eller 77 000 000 psi).

Se även

- Basaltfiber

- Kolfiberförstärkt polymer

- Kolfiberförstärkt keramiskt material

- Kolnanorör

- ESD-material

- Grafen