Skotillverkning

Skotillverkning är processen att tillverka skor .

Ursprungligen tillverkades skor en i taget för hand, ofta av grupper av skomakare, eller cordwainers (ibland felidentifierade som skomakare, som reparerar skor snarare än tillverkar dem). På 1700-talet skulle dussintals eller till och med hundratals mästare, gesäller och lärlingar (både män och kvinnor) arbeta tillsammans i en butik och dela upp arbetet i individuella uppgifter. En kund kan komma in i en butik, mätas individuellt och återvända för att hämta sina nya skor på så lite som en dag. Alla behövde skor, och medianpriset för ett par var ungefär en dagslön för en genomsnittlig gesäll.

Skomakarhandeln blomstrade under artonhundratalet och början av artonhundratalet men började påverkas av industrialiseringen under det senare artonhundratalet. Traditionell hantverksskotillverkning har nu i stort sett ersatts i volym av skor producerade av industriell massproduktion av skor, men inte nödvändigtvis i kvalitet , uppmärksamhet på detaljer eller hantverk . Idag tillverkas de flesta skor på volymbasis, snarare än på hantverksbasis . Ett par "skräddarsydda" skor, tillverkade 2020 enligt traditionell praxis, kan säljas för tusentals dollar.

Skomakare kan producera en rad skoartiklar, inklusive skor , stövlar , sandaler , träskor och mockasiner . Sådana föremål är i allmänhet gjorda av läder , trä , gummi , plast , jute eller annat växtmaterial, och består ofta av flera delar för bättre hållbarhet av sulan , sydd till en läderöverdel.

Fack, som sysslar med skotillverkning, har omfattat sladdmästare och skomakare. Termen skomakare användes ursprungligen pejorativt för att indikera att någon inte kunde sitt hantverk; på 1700-talet blev det en beteckning för dem som reparerade skor men inte kunde tillräckligt för att tillverka dem.

Historia

Traditionella metoder

Under större delen av historien har skotillverkning varit ett hantverk, begränsat till tidskrävande tillverkning för hand. Traditionella skomakare använde mer än 15 olika tekniker för att tillverka skor. Några av dessa var: pegged konstruktion, engelsk welted (maskintillverkade versioner hänvisas till som " Goodyear welted " efter uppfinnaren av tekniken), goyser welted, norska, stitchdown, turnout, tyskt sytt, mockasin, bolognese stitched och blake -sydda.

Det mest grundläggande fotskyddet, som använts sedan urminnes tider i Medelhavsområdet , var sandalen, som bestod av en skyddssula, som hölls mot foten med lädertrosor eller snören av olika material. Liknande skor som bars i Fjärran Östern var gjorda av flätat gräs eller palmblad . I klimat som krävde en hel fotbeklädnad spetsades ett enda stycke orarvad hud med en stringtrosa, vilket gav fullt skydd för foten och gjorde därmed en komplett täckning.

Tillverkningen av träskor (träskor) var utbredd i det medeltida Europa . De var gjorda av en enda träbit grovskuren i skoform. En variant av denna form var en träsula på vilken en ovandel av läder fästes. Sulan och hälen var gjorda av en bit lönn eller ask två tum tjock, och lite längre och bredare än den önskade storleken på skon. Yttersidan av sulan och hälen var utformad med ett långt mejselkantat redskap, kallat täppkniven eller stocken; medan ett andra redskap, kallat groover, gjorde ett spår runt sidan av sulan. Med användning av en 'ihålare' anpassades innersulans konturer till fotens form. Skinnöverdelen passades sedan tätt mot spåret runt sulan. Träskor var till stor fördel för arbetare i leriga och fuktiga förhållanden och höll fötterna torra och bekväma.

På 1600-talet kom läderskor i två huvudtyper. "Turn shoes" bestod av en tunn flexibel sula, som syddes fast på ovandelen medan den var ute och vändes när den var klar. Denna typ användes för att tillverka tofflor och liknande skor. Den andra typen förenade överdelen med en innersula, som sedan fästes på en yttersula med en upphöjd häl. Detta var den huvudsakliga sorten och användes för de flesta skor, inklusive standardskor och ridstövlar .

Den traditionella skomakaren skulle mäta fötterna och skära ut övre läder efter önskad storlek. Dessa delar monterades och syddes ihop. Därefter sattes sulan ihop, bestående av ett par innersulor av mjukt läder, ett par yttersulor med fastare struktur, ett par passformar eller band ungefär en tum breda, av flexibelt läder, samt lyft och toppstycken för hälarna . Innersulan fästes sedan på en läst av trä, som användes för att forma skon. Vissa läster var raka, medan böjda läster kom i par: en för vänsterskor, den andra för högerskor. Den "varaktiga" proceduren fäste sedan läderöverdelen vid sulan med stift . Sulorna hamrades sedan i form; hällyftarna fästes sedan med träpinnar och den utslitna sulan spikades fast i liftarna. Efterbehandlingen inkluderade att klippa, raspa, skrapa, släta, svärta och polera kanterna på sulor och hälar, skrapa, slipa papper och polera sulorna, ta ut lästerna och rensa ut alla pinnar som kan ha gått igenom insidan enda.

Andra typer av uråldriga och traditionellt tillverkade skor inkluderade pälsar lindade runt fötterna och sandaler lindade över dem (används av romare som kämpar i norra Europa), och mockasiner - enkla skor utan hållbarhet som sammanfogade skor.

Skomakarnas skyddshelgon är Saint Crispin .

De vanligaste materialen som används för att tillverka skor är läder, textilier (bomull, polyester, ull och nylon), syntetmaterial, gummi och skum (skum med öppna och slutna celler). Läder är flexibelt och elastiskt men mycket robust och starkt vilket gör det till det bästa valet för skotillverkning.

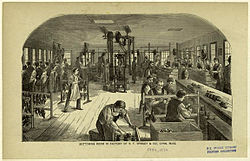

Industriell era

Skotillverkning blev mer kommersialiserat i mitten av 1700-talet, eftersom det expanderade som en stugindustri . Stora lager började lagra skor i lager , tillverkade av många små tillverkare från området.

Fram till 1800-talet var skotillverkning ett traditionellt hantverk, men vid seklets slut hade processen nästan helt mekaniserats, med tillverkning i stora fabriker. Trots de uppenbara ekonomiska vinsterna med massproduktion producerade fabrikssystemet skor utan den individuella differentiering som den traditionella skomakaren kunde tillhandahålla.

De första stegen mot mekanisering togs under Napoleonkrigen av ingenjören Marc Brunel . Han utvecklade maskiner för massproduktion av stövlar för soldaterna i den brittiska armén . År 1812 utarbetade han ett schema för tillverkning av spikade stövelmaskiner som automatiskt fäste sulor på överdelar med hjälp av metallstift eller spikar. Med stöd av hertigen av York tillverkades skorna, och på grund av sin styrka, billighet och hållbarhet introducerades de för användning av armén. Samma år patenterades användningen av skruvar och häftklamrar av Richard Woodman. Brunels system beskrevs av Sir Richard Phillips som en besökare på hans fabrik i Battersea enligt följande:

- "I en annan byggnad visades jag hans skofabrik, som liksom den andra är full av uppfinningsrikedom, och i fråga om arbetsfördelningen bringar detta tyg i nivå med den ofta beundrade manufakturen av stift. Varje steg i det utförs av det mest eleganta och exakta maskineri; medan, eftersom varje operation utförs av en hand, så passerar varje sko genom tjugofem händer, som från gömslet, som tillhandahålls av curriern, avslutar hundra par starka och välgjorda skor per dag. Alla detaljer utförs av den geniala tillämpningen av de mekaniska krafterna; och alla delar kännetecknas av precision, enhetlighet och noggrannhet. Varje man utför bara ett steg i processen, vilket inte innebär någon kunskap av vad som görs av dem som går före eller följer honom, så de anställda är inte skomakare, utan sårade soldater, som kan lära sig sina respektive uppgifter på några timmar.. Kontraktet vid vilket dessa skor levereras till regeringen är 6s 6d per par, vilket är minst 2s. mindre än vad som tidigare betalades för en ojämlik och kullerstensartikel."

Men när kriget slutade 1815 blev manuellt arbete mycket billigare och efterfrågan på militär utrustning avtog. Som en konsekvens var Brunels system inte längre lönsamt och det upphörde snart.

Liknande krav vid tiden för Krimkriget stimulerade ett förnyat intresse för metoder för mekanisering och massproduktion, som visade sig vara längre. En skomakare i Leicester , Tomas Crick, patenterade designen för en nitmaskin 1853. Hans maskin använde en järnplatta för att trycka in järnnitar i sulan. Processen ökade kraftigt produktionshastigheten och effektiviteten. Han introducerade också användningen av ångdrivna valsmaskiner för härdning av läder och skärmaskiner i mitten av 1850-talet.

Symaskinen introducerades 1846 och gav en alternativ metod för mekanisering av skotillverkning. I slutet av 1850-talet började industrin gå över mot den moderna fabriken, främst i USA och områden i England. En skosömnadsmaskin uppfanns av amerikanen Lyman Blake 1856 och fulländades 1864. Genom att ingå partnerskap med McKay blev hans enhet känd som McKay-symaskinen och antogs snabbt av tillverkare i hela New England . När flaskhalsar öppnade sig i produktionslinjen på grund av dessa innovationer blev fler och fler av tillverkningsstadierna, såsom pegging och finishing, automatiserade. På 1890-talet var mekaniseringsprocessen i stort sett avslutad.

En process för tillverkning av sömlösa, det vill säga limmade skor – AGO – utvecklades 1910.

Traditionella skomakare finns än idag, särskilt i fattigare delar av världen, och skapar specialanpassade skor. Nuvarande hantverkare i utvecklingsregioner eller områden med begränsad tillgång kan använda överskottssektioner för bil- eller lastbilsdäck som en billig och riklig materialresurs för att göra starka sulor för skor eller sandaler. I allmänhet inkluderar det moderna maskineriet som används stansverktyg för att skära formerna och hålmaskiner för att slå hål för snörning.

Det tidiga 2000-talet har sett en återväxt inom skomakaryrket, särskilt i USA, Australien och Storbritannien. Detta har till stor del drivits av bredare samhälleliga preferenser till förmån för läderrestaurering snarare än utbyte och sträcker sig till inte bara skor utan även handväskor och andra modeaccessoarer i läder. Samtidigt har organisationer inom branschen börjat utnyttja e-handel och moderna logistiska nätverk för att erbjuda konsumenterna större bekvämlighet genom att erbjuda tjänster via post.

Välkända skomakare

Människor välkända som skomakare

- Raymond Lewis Wildsmith , skomakare som uppfann loaferdesignen

- Ravidas , Satguru från Ravidassia -religionen och medlem av den marginaliserade Chamar -kasten av skomakare och andra läderarbetare

- Salvatore Capezio , grundare av tillverkaren av dansskor Capezio

- Salvatore Ferragamo , en italiensk skodesigner

- Jimmy Choo , en malaysisk kinesisk modedesigner baserad i London

- Christian Louboutin , fransk skodesigner

- John Lobb , engelsk skomakare

- Adolf Dassler

Skoaffär

En skobutik eller skobutik är en typ av återförsäljare som specialiserat sig på att sälja skor . Från tofflor till atletiska skor till stövlar , butiken kan också sälja skotillbehör, inklusive innersulor , skosnören , skohorn , skokräm , etc. Dessutom kan skobutiker tillhandahålla kläder och modeaccessoarer , såsom handväskor , solglasögon , ryggsäckar , strumpor , och strumpor .

En skoverkstad är en typ av företagsinrättning som fixar och gör om skor och stövlar. Förutom en skoverkstad kan en skoreparatör arbeta i varuhus eller skoaffärer.

Se även

- Cordwainer

- Daughters of St. Crispin , en amerikansk fackförening för kvinnliga skomakare, och den första nationella kvinnliga fackföreningen i USA

- Lista över skostilar

- Last av gamla skomakare , slang term

- Order of the Knights of St. Crispin , en amerikansk fackförening med 50 000 skomakare ca. 1870

externa länkar

- Shoemaker's Workshop - The Canadian Museum of Civilization

- "Bespoke Shoemaking en guide till handgjord skotillverkning", en bok som lär ut traditionell handskotillverkning