Monoblock motor

En monoblock- eller en blocmotor är en förbränningskolvmotor vars några av huvudkomponenterna (som cylinderhuvud , cylinderblock eller vevhus ) formas, vanligtvis genom gjutning , som en enda integrerad enhet, snarare än att monteras senare. Detta har fördelarna med att förbättra den mekaniska styvheten och förbättra tillförlitligheten av tätningen mellan dem.

Monoblock- tekniker går tillbaka till början av förbränningsmotorn . Användningen av termen har förändrats över tiden, vanligtvis för att ta itu med det mest akuta mekaniska problemet som påverkar motorerna i sin tid. Det har funnits tre distinkta användningsområden för tekniken:

- Cylinderhuvud och cylinder

- Cylinder block

- Cylinderblock och vevhus

I de flesta fall beskriver all användning av termen en enhetskonstruktion som står i motsats till den mer vanliga samtida praxis. Där monoblocktekniken senare har blivit norm, föll den specifika termen i unåde. Det är nu vanligt att använda monoblockcylindrar och vevhus, men ett monoblockhuvud (åtminstone för en vattenkyld radmotor) skulle betraktas som märkligt och föråldrat.

Cylinderhuvud

Topppackningen är den mest belastade statiska tätningen i en motor och var en källa till betydande problem under de första åren . Det monoblock cylinderhuvudet bildar både cylinder och topp i en enhet, vilket undviker behovet av en tätning.

Tillsammans med fel på huvudpackningen var en av de minst pålitliga delarna av den tidiga bensinmotorn avgasventilen, som tenderade att misslyckas av överhettning. Ett monoblockhuvud skulle kunna ge bra vattenkylning och därmed minskat ventilslitage, eftersom det kunde förlänga vattenmanteln oavbrutet runt både huvud och cylinder. Motorer med packningar krävde en metall-mot-metall kontaktyta här, vilket stör vattenflödet.

Nackdelen med monoblockhuvudet är att det är svårt att komma åt insidan av förbränningskammaren (cylinderns övre volym). Åtkomsten genom cylinderhålet är begränsad för att bearbeta ventilsätena eller för att sätta in vinklade ventiler. En ännu allvarligare begränsning är avkoksning och omslipning av ventilsäten, en vanlig uppgift på äldre motorer. Istället för att ta bort cylinderhuvudet ovanifrån måste mekanikern ta bort kolvar, vevstakar och vevaxeln underifrån.

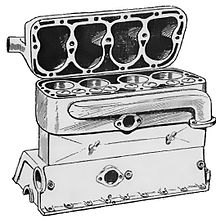

En lösning på detta för sidoventilsmotorer var att placera en skruvad plugg direkt ovanför varje ventil och att komma åt ventilerna genom denna (bilden). De avsmalnande gängorna på den skruvade pluggen gav en pålitlig tätning. För lågeffektsmotorer var detta en populär lösning under några år, men det var svårt att kyla denna plugg, eftersom vattenmanteln inte sträckte sig in i pluggen. När prestandan ökade blev det också viktigt att ha bättre design av förbränningskammaren med mindre "dödutrymme". En lösning var att placera tändstiftet i mitten av denna plugg, vilket åtminstone utnyttjade utrymmet. Detta placerade tändstiftet längre från förbränningskammaren, vilket ledde till långa flamvägar och långsammare tändning.

Under första världskriget gick utvecklingen av förbränningsmotorn mycket framåt. Efter kriget, när produktionen av civila bilar återupptogs, krävdes monoblock cylinderhuvud mer sällan. Endast högpresterande bilar som Leyland Eight från 1920 fortsatte med det. Bentley och Bugatti var andra racingmärken som särskilt höll fast vid dem under 1920-talet och in på 1930-talet, mest kända för att de användes i de specialbyggda amerikanska Offenhauser raka-fyra racingmotorer, som först designades och byggdes på 1930-talet.

Flygplansmotorer började vid denna tid använda höga överladdningstryck , vilket ökade belastningen på deras huvudpackningar. Motorer som Rolls-Royce Buzzard använde monoblockhuvuden för tillförlitlighet.

De sista motorerna som gjorde utbredd användning av monoblock cylinderhuvuden var stora luftkylda radiella flygplansmotorer , som Wasp Major . Dessa har individuella cylindertrummor, så åtkomsten är mindre begränsad än på en radmotor med monoblock vevhus och cylindrar, som de flesta moderna motorer är. Eftersom de har hög specifik kraft och kräver stor tillförlitlighet, förblev fördelarna med monoblocket attraktiva.

Allmänflygmotorer som Franklin , Continental och Lycoming tillverkas fortfarande nya och fortsätter att använda monoblock individuella cylindrar, även om Franklin använder en avtagbar hylsa. En kombination av material används i deras konstruktion, såsom stål för cylinderpiporna och aluminiumlegeringar för cylinderhuvuden för att spara vikt. Vanliga ombyggnadstekniker inkluderar kromplätering av cylindercylindrarnas insida i en "sprucken" finish som efterliknar den " korsstreckade " finishen som normalt skapas av typisk cylinderslipning. Äldre motorer som drivs med blyfri bilbensin enligt tillåten typcertifikat som godkänts av FAA kan kräva mer frekvent bearbetning av ventiler och säten. Specialverktyg används för att underhålla ventilsäten i dessa cylindrar. Icke-förstörande testning bör utföras för att leta efter brister som kan ha uppstått under extrem användning, motorskador från plötsligt propellerstopp eller förlängd motordrift vid varje översyn eller ombyggnad.

Historiskt sett var och fortsätter att vara svårigheterna med att bearbeta och behålla ett monoblock cylinderhuvud en allvarlig nackdel. När topppackningar blev i stånd att hantera större värme och tryck tog tekniken ur bruk. Det är nästan okänd idag, men har hittat några nischade användningsområden, eftersom tekniken med monoblock cylinderhuvuden antogs av den japanska modellmotortillverkaren Saito Seisakusho för deras glöddrivna fyrtaktsmotorer och gnisttändningsmodeller för framdrivningsbehov för RC-flygplan .

Monobloccylindrar fortsätter också att användas på små 2-taktsmotorer för kraftutrustning som används för att underhålla gräsmattor och trädgårdar, såsom strängtrimmers, jordfräsar och lövblåsare.

Cylinder block

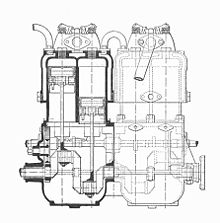

Gjutteknik vid gryningen av förbränningsmotorn kunde tillförlitligt gjuta antingen stora gjutgods eller gjutgods med komplexa inre kärnor för att möjliggöra vattenmantel, men inte båda samtidigt. De flesta tidiga motorer, särskilt de med mer än fyra cylindrar, hade sina cylindrar gjutna som par eller trillingar av cylindrar, sedan bultade till ett enda vevhus.

När gjutningsteknikerna förbättrades kunde hela cylinderblocket med fyra, sex eller till och med åtta cylindrar gjutas som en. Detta var en enklare konstruktion, alltså billigare att tillverka, och den gemensamma vattenmanteln tillät närmare avstånd mellan cylindrarna. Detta förbättrade också motorns mekaniska styvhet, mot böjning och den allt viktigare vridvridningen, då cylinderantal och motorlängder ökade. I samband med flygplansmotorer var den icke-monobloc föregångaren till monoblockcylindrar en konstruktion där cylindrarna (eller åtminstone deras foder) gjuts som individuella, och den yttre vattenmanteln applicerades senare av koppar eller stålplåt. Denna komplexa konstruktion var dyr, men lätt, och därför användes den bara i stor utsträckning för flygplan.

V-motorer fanns kvar med en separat blockgjutning för varje bank . Den komplexa ledning som krävdes för inloppsgrenrör mellan bankerna var för komplicerad för att gjutas på annat sätt. För ekonomin designades några motorer, såsom V12 Pierce-Arrow , för att använda identiska gjutgods för varje bank, vänster och höger. Vissa sällsynta motorer, som Lancia 22½° smalvinkel V12 från 1919, använde en enda blockgjutning för båda bankerna.

En 322 cu in (5,3 L) monoblockmotor användes i 1936 års serie 60 . Den designades för att vara företagets nästa generations kraftverk till lägre kostnad från 353 och Cadillac V12 . Monoblockets cylindrar och vevhus gjuts som en enda enhet, och den använde hydrauliska ventillyftare för hållbarhet. Denna design möjliggjorde skapandet av mellanprisserien Series 60.

Moderna cylindrar, förutom luftkylda motorer och vissa V-motorer , är nu universellt gjutna som ett enda cylinderblock, och moderna huvuden är nästan alltid separata komponenter.

Vevhus

I takt med att gjutningen förbättrades och cylinderblocken blev ett monoblock, blev det också möjligt att gjuta både cylindrar och vevhus som en enhet. Den främsta anledningen till detta var att förbättra styvheten i motorkonstruktionen, minska vibrationerna och tillåta högre hastigheter.

De flesta motorer, förutom vissa V-motorer, är nu ett monoblock av vevhus och cylinderblock.

Moderna motorer - Kombinerat block, huvud och vevhus

Små motorer i lätta konsumentklass Honda GC -familjen använder en huvudlös monoblockdesign där cylinderhuvudet, blocket och halva vevhuset delar samma gjutning, kallad "uniblock" av Honda. En anledning till detta, förutom kostnaden, är att producera en totalt sett lägre motorhöjd. Eftersom det är en luftkyld OHC- konstruktion är detta möjligt tack vare nuvarande aluminiumgjutteknik och bristen på komplexa ihåliga utrymmen för vätskekylning. Ventilerna är vertikala för att möjliggöra montering i detta begränsade utrymme. Å andra sidan blir det så tidskrävande att utföra grundläggande reparationer att motorn kan anses vara engångs. Kommersiella från Honda GX -familjen (och deras många populära knock-offs ) har en mer konventionell design med ett enda vevhus och cylindergjutning, med separat cylinderhuvud.

Honda tillverkar många andra monoblock med huvudblock och vevhus under en mängd olika namn, såsom GXV-serien. De kan alla identifieras externt av en packning som delar vevhuset i en cirka 45° vinkel.