Elektroforetisk avsättning

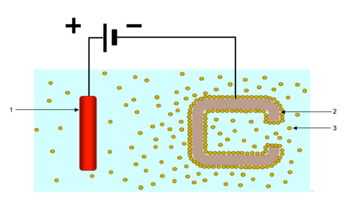

Elektroforetisk utfällning ( EPD ), är en term för ett brett spektrum av industriella processer som inkluderar elektrobeläggning , katodisk elektrolytisk utfällning , anodisk elektrolytisk utfällning och elektroforetisk beläggning , eller elektroforetisk målning . Ett karakteristiskt drag för denna process är att kolloidala partiklar suspenderade i ett flytande medium migrerar under inverkan av ett elektriskt fält ( elektrofores ) och avsätts på en elektrod . Alla kolloidala partiklar som kan användas för att bilda stabila suspensioner och som kan bära en laddning kan användas vid elektroforetisk avsättning. Detta inkluderar material som polymerer , pigment , färgämnen , keramik och metaller .

Processen är användbar för att applicera material på vilken elektriskt ledande yta som helst. Materialet som deponeras är den huvudsakliga avgörande faktorn för de faktiska bearbetningsförhållandena och den utrustning som kan användas.

På grund av det breda utnyttjandet av elektroforetiska målningsprocesser i många industrier är vattenhaltig EPD den vanligaste kommersiellt använda EPD-processen. Emellertid är icke-vattenhaltiga elektroforetiska avsättningstillämpningar kända. Tillämpningar av icke-vattenhaltig EPD undersöks för närvarande för användning vid tillverkning av elektroniska komponenter och produktion av keramiska beläggningar. Icke-vattenhaltiga processer har fördelen av att undvika elektrolys av vatten och syreutveckling som åtföljer elektrolys.

Används

Denna process används industriellt för att applicera beläggningar på metalltillverkade produkter. Det har använts i stor utsträckning för att belägga bilkarosser och delar, traktorer och tung utrustning, elektriska växlar, apparater, metallmöbler, dryckesbehållare, fästelement och många andra industriprodukter.

EPD-processer används ofta för tillverkning av understödda titandioxid (TiO 2 ) fotokatalysatorer för vattenreningstillämpningar, med användning av prekursorpulver som kan immobiliseras med EPD-metoder på olika bärarmaterial. Tjocka filmer som produceras på detta sätt möjliggör billigare och snabbare syntes i förhållande till sol-gel tunna filmer, tillsammans med högre nivåer av fotokatalysatoryta.

Vid tillverkning av fastoxidbränsleceller används EPD-tekniker i stor utsträckning för tillverkning av porösa ZrO2- anoder från pulverprekursorer på ledande substrat.

EPD-processer har ett antal fördelar som har gjort sådana metoder allmänt använda

- Processen applicerar beläggningar som i allmänhet har en mycket jämn beläggningstjocklek utan porositet.

- Komplexa föremål kan enkelt beläggas, både inuti håligheter och på utsidan.

- Relativt hög beläggningshastighet.

- Relativt hög renhet.

- Tillämpbarhet på ett brett spektrum av material (metaller, keramik, polymerer, )

- Enkel kontroll av beläggningskompositionen.

- Processen är normalt automatiserad och kräver mindre mänskligt arbete än andra beläggningsprocesser.

- Högeffektivt utnyttjande av beläggningsmaterialen resulterar i lägre kostnader jämfört med andra processer.

- Den vattenhaltiga processen som vanligtvis används har mindre risk för brand i förhållande till de lösningsmedelsburna beläggningar som de har ersatt.

- Moderna elektroforetiska färgprodukter är betydligt mer miljövänliga än många andra målningstekniker.

Tjocka, komplexa keramiska delar har tillverkats i flera forskningslaboratorier. Dessutom har EPD använts för att producera skräddarsydda mikrostrukturer , såsom funktionella gradienter och laminat, genom suspensionskontroll under bearbetning.

Historia

Det första patentet för användning av elektroforetisk målning tilldelades 1917 Davey och General Electric . Sedan 1920-talet har processen använts för deponering av gummilatex . På 1930-talet utfärdades de första patenten som beskrev basneutraliserade, vattendispergerbara hartser speciellt utformade för EPD.

Elektroforetisk beläggning började ta sin nuvarande form i slutet av 1950-talet, när Dr. George EF Brewer och teamet från Ford Motor Company började arbeta med att utveckla processen för beläggning av bilar. Det första kommersiella anodiska fordonssystemet började användas 1963.

Det första patentet för en katodisk EPD-produkt utfärdades 1965 och tilldelades BASF AG . PPG Industries, Inc. var först med att introducera kommersiellt katodisk EPD 1970. Den första katodiska EPD-användningen i bilindustrin skedde 1975. Idag är cirka 70 % av volymen EPD som används i världen idag den katodiska EPD-typen , till stor del på grund av den höga användningen av tekniken inom bilindustrin. Det är förmodligen det bästa systemet som någonsin utvecklats och har resulterat i en stor förlängning av karossens livslängd inom fordonsindustrin

Det finns tusentals patent som har utfärdats avseende olika EPD-kompositioner, EPD-processer och artiklar belagda med EPD. Även om patent har utfärdats av olika statliga patentmyndigheter, kan praktiskt taget all betydande utveckling följas genom att granska patenten som utfärdats av US Patent and Trademark Office .

Bearbeta

Den övergripande industriella processen för elektroforetisk avsättning består av flera delprocesser:

- Förberedelse – detta består vanligtvis av någon form av rengöringsprocess och kan innefatta applicering av en omvandlingsbeläggning, vanligtvis en oorganisk fosfatbeläggning.

- Själva beläggningsprocessen – detta innebär vanligtvis att man sänker ned delen i en behållare eller ett kärl som innehåller beläggningsbadet eller lösningen och applicerar likström genom EPD-badet med hjälp av elektroder. Typiskt används spänningar på 25 – 400 volt DC i elektrobeläggnings- eller elektroforetiska målningsapplikationer. Objektet som ska beläggas är en av elektroderna, och en uppsättning "motelektroder" används för att slutföra kretsen.

- Efter avsättningen sköljs föremålet normalt för att avlägsna det oavsatta badet. Sköljningsprocessen kan använda ett ultrafilter för att avvattna en del av badet från beläggningskärlet för att användas som sköljmaterial. Om ett ultrafilter används kan allt avsköljt material återföras till beläggningskärlet, vilket möjliggör hög utnyttjandeeffektivitet av beläggningsmaterialen, samt minskar mängden avfall som släpps ut i miljön.

- En baknings- eller härdningsprocess används normalt efter sköljningen. Detta kommer att tvärbinda polymeren och gör att beläggningen, som kommer att vara porös på grund av gasutvecklingen under avsättningsprocessen, att flyta ut och bli jämn och kontinuerlig.

Under själva EPD-processen appliceras likström på en lösning av polymerer med joniserbara grupper eller en kolloidal suspension av polymerer med joniserbara grupper som även kan innehålla fasta material såsom pigment och fyllmedel. De joniserbara grupperna som ingår i polymeren bildas genom reaktionen mellan en syra och en bas för att bilda ett salt . Den speciella laddningen, positiv eller negativ, som tilldelas polymeren beror på den joniserbara gruppens kemiska natur. Om de joniserbara grupperna på polymeren är syror, kommer polymeren att ha en negativ laddning när den saltas med en bas. Om de joniserbara grupperna på polymeren är baser kommer polymeren att bära en positiv laddning när den saltas med en syra.

Det finns två typer av EPD-processer, anodiska och katodiska. I den anodiska processen avsätts negativt laddat material på den positivt laddade elektroden eller anoden . I den katodiska processen avsätts positivt laddat material på den negativt laddade elektroden, eller katoden .

När ett elektriskt fält appliceras, migrerar alla de laddade arterna genom elektroforesprocessen mot elektroden med motsatt laddning. Det finns flera mekanismer genom vilka material kan avsättas på elektroden:

- Laddningsförstöring och den resulterande minskningen i löslighet.

- Koncentration koagulering.

- Salta ut.

Den primära elektrokemiska processen som sker under vattenhaltig elektrolytisk utfällning är elektrolysen av vatten. Detta kan visas av följande två halvreaktioner som inträffar vid de två elektroderna:

- ( Anod : 2H2O → O2 (gas) + 4H(+) + 4e(-)

- Katod : 4H2O + 4e(-) → 4OH(-) + 2H2 gas )

Vid anodavsättning kommer materialet som avsätts att ha salter av en syra som laddningsbärande grupp. Dessa negativt laddade anjoner reagerar med de positivt laddade vätejonerna (protoner) som produceras vid anoden genom elektrolys av vatten för att reformera den ursprungliga syran. Den helt protonerade syran bär ingen laddning (laddningsförstöring) och är mindre löslig i vatten och kan fällas ut ur vattnet på anoden.

Den analoga situationen inträffar vid katodisk avsättning förutom att materialet som avsätts kommer att ha salter av en bas som laddningsbärande grupp. Om saltet av basen har bildats genom protonering av basen, kommer den protonerade basen att reagera med hydroxyljonerna som bildas genom elektrolys av vatten för att ge den neutralladdade basen (återigen laddningsförstöring) och vatten. Den oladdade polymeren är mindre löslig i vatten än den var när den laddades, och utfällning på katoden sker.

Oniumsalter, som har använts i den katodiska processen, är inte protonerade baser och avsätts inte genom laddningsdestruktionsmekanismen. Denna typ av material kan avsättas på katoden genom koncentrationskoagulering och utsaltning. När de kolloidala partiklarna når det fasta föremålet som ska beläggas, kläms de ihop, och vattnet i mellanrummen tvingas ut. När de enskilda micellerna kläms ihop kollapsar de för att bilda allt större miceller. Kolloidal stabilitet är omvänt proportionell mot storleken på micellen, så när micellerna blir större blir de mindre och mindre stabila tills de fälls ut från lösningen på föremålet som ska beläggas. Eftersom fler och fler laddade grupper koncentreras till en mindre volym ökar detta jonstyrkan hos mediet, vilket också hjälper till att fälla ut materialen ur lösningen. Båda dessa processer sker samtidigt och båda bidrar till avsättningen av material.

Faktorer som påverkar elektroforetisk målning

Under den vattenhaltiga avsättningsprocessen bildas gas vid båda elektroderna. Vätgas bildas vid katoden och syrgas vid anoden . För en given mängd laddningsöverföring genereras exakt dubbelt så mycket väte jämfört med syre på molekylär basis.

Detta har vissa betydande effekter på beläggningsprocessen. Det mest uppenbara är utseendet på den avsatta filmen före bakningsprocessen. Den katodiska processen resulterar i att betydligt mer gas fångas inuti filmen än den anodiska processen. Eftersom gasen har ett högre elektriskt motstånd än antingen avsättningsfilmen eller själva badet, har mängden gas en betydande effekt på strömmen vid en given pålagd spänning . Det är därför katodiska processer ofta kan drivas vid betydligt högre spänningar än motsvarande anodiska processer.

Den avsatta beläggningen har betydligt högre motståndskraft än föremålet som beläggs. När den avsatta filmen faller ut ökar motståndet. Resistansökningen är proportionell mot tjockleken på den avsatta filmen, och därför minskar den elektriska strömmen vid en given spänning när filmen blir tjockare tills den slutligen når en punkt där avsättningen har avtagit eller slutat inträffa (självbegränsande). Således är den applicerade spänningen den primära kontrollen för mängden applicerad film.

Förmågan för EPD-beläggningen att belägga inre urtag i en del kallas "kastkraft". I många tillämpningar är det önskvärt att använda beläggningsmaterial med hög kastkraft. Kastkraften hos en beläggning är beroende av ett antal variabler, men generellt kan det konstateras att ju högre beläggningsspänningen är, desto längre kommer en given beläggning att "kasta" in i urtag. Elektroforetiska färger med hög effekt använder vanligtvis appliceringsspänningar överstigande 300 volt DC.

Beläggningstemperaturen är också en viktig variabel som påverkar EPD-processen. Beläggningstemperaturen har en effekt på badets ledningsförmåga och avsatt filmledningsförmåga, som ökar när temperaturen ökar. Temperaturen har också en effekt på den viskositet , vilket i sin tur påverkar den avsatta filmens förmåga att frigöra de gasbubblor som bildas.

Koalescenstemperaturen för beläggningssystemet är också en viktig variabel för beläggningsdesignern. Det kan bestämmas genom att plotta filmuppbyggnaden av ett givet system mot beläggningstemperaturen, och hålla beläggningstiden och spänningsappliceringsprofilen konstant. Vid temperaturer under koalescenstemperaturen skiljer sig filmtillväxtbeteendet och bristningsbeteendet helt från det vanliga till följd av porös avsättning.

Beläggningstiden är också en viktig variabel för att bestämma filmtjockleken, kvaliteten på den avsatta filmen och kastkraften. Beroende på vilken typ av föremål som beläggs kan beläggningstider på flera sekunder upp till flera minuter vara lämpliga.

Den maximala spänningen som kan utnyttjas beror på typen av beläggningssystem och en rad andra faktorer. Som redan nämnts är filmtjocklek och kastkraft beroende av appliceringsspänningen. Men vid alltför höga spänningar kan ett fenomen som kallas "brott" uppstå. Spänningen där detta fenomen inträffar kallas "brottspänningen". Resultatet av bristning är en film som vanligtvis är mycket tjock och porös. Normalt är detta inte en acceptabel film kosmetiskt eller funktionellt. Orsakerna och mekanismerna för bristning är inte helt klarlagda, men följande är känt:

- Kommersiellt tillgängliga anodiska EPD-beläggningskemier uppvisar typiskt brott vid spänningar som är betydligt lägre än deras kommersiellt tillgängliga katodiska motsvarigheter.

- För en given EPD-kemi gäller att ju högre badets konduktivitet är, desto lägre är brottspänningen.

- För en given EPD-kemi minskar brottspänningarna normalt när temperaturen höjs (för temperaturer över koalescenstemperaturen).

- Tillsatser till en given badsammansättning av organiska lösningsmedel och mjukgörare som minskar den avsatta filmens viskositet ger ofta högre filmtjocklekar vid en given spänning, men kommer i allmänhet också att minska kastkraften och brottspänningen.

- Typen och förberedelsen av substratet (material som används för att göra föremålet som beläggs) kan också ha en betydande effekt på bristningsfenomenet.

Typer av EPD-kemi

Det finns två huvudkategorier av EPD-kemi: anodisk och katodisk. Båda fortsätter att användas kommersiellt, även om den anodiska processen har använts industriellt under en längre tid och anses därför vara den äldre av de två processerna. Det finns fördelar och nackdelar för båda typerna av processer, och olika experter kan ha olika syn på några av för- och nackdelarna med var och en.

De stora fördelarna som normalt nämns för den anodiska processen är:

- Lägre kostnader jämfört med katodprocess.

- Enklare och mindre komplexa kontrollkrav.

- Färre problem med hämning av härdning av efterföljande täckskikt.

- Mindre känslighet för variationer i substratkvalitet.

- Substratet utsätts inte för starkt alkaliska förhållanden, vilket kan lösa upp fosfat och andra omvandlingsbeläggningar.

- Vissa metaller, såsom zink, kan bli spröda från vätgasen som utvecklas vid katoden. Den anodiska processen undviker denna effekt eftersom syre alstras vid anoden.

De stora fördelarna som normalt nämns för de katodiska processerna är:

- Högre nivåer av korrosionsskydd är möjliga. (Medan många människor tror att katodteknologi har högre korrosionsskyddsförmåga , menar andra experter att detta förmodligen har mer att göra med beläggningspolymeren och tvärbindningskemin snarare än på vilken elektrod filmen är avsatt.)

- Högre kastkraft kan designas in i produkten. (Även om detta kan vara sant med de för närvarande kommersiellt tillgängliga teknologierna idag, är anodiska system med hög kasteffekt kända och har använts kommersiellt tidigare.)

- Oxidation sker endast vid anoden, och sålunda undviks färgning och andra problem som kan bli följden av oxidationen av själva elektrodsubstratet i den katodiska processen.

En betydande och verklig skillnad som inte ofta nämns är det faktum att syrakatalyserade tvärbindningsteknologier är mer lämpliga för den anodiska processen. Sådana tvärbindare används i stor utsträckning i alla typer av beläggningstillämpningar. Dessa inkluderar sådana populära och relativt billiga tvärbindare såsom melamin - formaldehyd , fenol -formaldehyd, urea-formaldehyd och akrylamid -formaldehyd tvärbindare.

Speciellt tvärbindare av melamin-formaldehydtyp används i stor utsträckning i anodiska elektrobeläggningar. Dessa typer av tvärbindare är relativt billiga och ger ett brett utbud av härdnings- och prestandaegenskaper som gör det möjligt för beläggningsdesignern att skräddarsy produkten för den önskade slutanvändningen. Beläggningar formulerade med denna typ av tvärbindare kan ha acceptabel UV-ljusbeständighet. Många av dem är material med relativt låg viskositet och kan fungera som ett reaktivt mjukgörare, som ersätter en del av det organiska lösningsmedel som annars kan vara nödvändigt. Mängden fri formaldehyd, såväl som formaldehyd som kan frigöras under bakningsprocessen är oroande eftersom dessa anses vara farliga luftföroreningar.

Den avsatta filmen i katodiska system är ganska alkalisk, och syrakatalyserade tvärbindningsteknologier har inte föredragits i katodprodukter i allmänhet, även om det har funnits några undantag. Den vanligaste typen av tvärbindningskemi som används idag med katodiska produkter är baserade på uretan- och ureakemi.

av aromatisk polyuretan- och ureatyp är en av de betydande anledningarna till att många katodiska elektrobeläggningar uppvisar höga nivåer av skydd mot korrosion. Naturligtvis är det inte det enda skälet, men om man jämför elektrobeläggningskompositioner med aromatiska uretan-tvärbindare med analoga system som innehåller alifatiska uretan-tvärbindare, fungerar konsekvent system med aromatiska uretan-tvärbindare betydligt bättre. Beläggningar som innehåller aromatiska uretan-tvärbindare fungerar emellertid i allmänhet inte bra när det gäller UV-ljusbeständighet. Om den resulterande beläggningen innehåller aromatiska ureatvärbindningar blir UV-beständigheten avsevärt sämre än om endast uretan-tvärbindningar kan förekomma. En nackdel med aromatiska uretaner är att de också kan orsaka gulfärgning av själva beläggningen samt orsaka gulning i efterföljande täckskikt. En betydande oönskad bireaktion som inträffar under bakningsprocessen producerar aromatiska polyaminer. Uretantvärbindare baserade på toluendiisocyanat (TDI) kan förväntas producera toluendiamin som en bireaktion, medan de baserade på metylendifenyldiisocyanat producerar diaminodifenylmetan och högre ordningens aromatiska polyaminer. De oönskade aromatiska polyaminerna kan hämma härdningen av efterföljande syrakatalyserade täckskikt och kan orsaka delaminering av efterföljande täckskikt efter exponering för solljus. Även om industrin aldrig har erkänt detta problem, är många av dessa oönskade aromatiska polyaminer kända eller misstänkta cancerframkallande ämnen.

Förutom de två huvudkategorierna anodisk och katod, kan EPD-produkter också beskrivas av baspolymerkemin som används. Det finns flera polymertyper som har använts kommersiellt. Många av de tidigare anodiska typerna var baserade på maleiniserade oljor av olika slag, tallolja och linolja var två av de vanligaste. Idag dominerar epoxi och akryltyperna. Beskrivningen och de allmänt framstående fördelarna är som följer:

- Epoxi : Även om alifatiska epoximaterial har använts är majoriteten av EPD-epoxityperna baserade på aromatiska epoxipolymerer, oftast baserade på polymerisation av diglycidala etrar av bisfenol A. Polymerstommen kan modifieras med andra typer av kemi för att uppnå önskade prestandaegenskaper. I allmänhet används denna typ av kemi i primerapplikationer där beläggningen kommer att få en topplackering, särskilt om det belagda föremålet behöver tåla solljus. Denna kemi har i allmänhet inte bra motstånd mot UV-ljus. Denna kemi används dock ofta där hög korrosionsbeständighet krävs.

- Akryl : Dessa polymerer är baserade på friradikalinitierade polymerer som innehåller monomerer baserade på akrylsyra och metakrylsyra och deras många estrar som finns tillgängliga. I allmänhet används denna typ av kemi när UV-beständighet är önskvärd. Dessa polymerer har också fördelen av att tillåta en bredare färgpalett eftersom polymeren är mindre benägen att gulna jämfört med epoxi.

Kinetik

Hastigheten för elektroforetisk avsättning (EPD) är beroende av flera olika kinetiska processer som verkar i samverkan. En av de primära kinetiska processerna som är involverade i EPD är elektrofores, rörelsen av laddade partiklar som svar på ett elektriskt fält. Men eftersom den lokala koncentrationen av partiklar minskar nära elektroderna, kommer partikeldiffusion från områden med hög koncentration till låg koncentration, driven av en skillnad i kemisk potential, också att påverka avsättningshastigheten. Det här avsnittet kommer att diskutera villkoren som bestämmer hastigheten för var och en av dessa processer och hur dessa variabler införlivas i olika modeller som används för att utvärdera EPD.

För att endera processen ska ske måste molekylerna bilda en stabil vattenhaltig suspension. Det finns fyra vanliga processer genom vilka partikeln kan erhålla ytladdning som behövs för att bilda en stabil dispersion: 1. Dissociation eller jonisering av en ytgrupp 2. Reabsorption av joner 3. Adsorption av joniserade ytaktiva ämnen 4. Isomorf substitution. Molekylens ytkemi och dess lokala miljö avgör hur den får en ytladdning. Utan tillräcklig ytladdning för att balansera van der Waals attraktionskrafter mellan partiklar, kommer de att aggregera. En laddad yta är inte den enda parametern som påverkar kolloidal stabilitet. Partikelstorlek, zetapotential och lösningsmedlets konduktivitet, viskositet och dielektricitetskonstant bestämmer också dispersionens stabilitet. Så länge som dispersionen är stabil kommer den initiala avsättningshastigheten att i första hand bestämmas av den elektriska fältstyrkan. Lösningsresistans kan avleda den applicerade spänningen, så den faktiska ytladdningen på varje elektrod kan vara lägre än avsett. De laddade partiklarna kommer att fästa på ett substrat som ligger på den motsatt laddade elektroden. Som en förenkling, under låga spänningar och korta avsättningstider, beskriver Hamakers lag ett linjärt samband mellan fältstyrkan, avsatt tjocklek och tid.

Denna ekvation ger den elektroforetiskt avsatta massan m i gram, som funktion av elektroforetisk rörlighet μ (i enheter av cm 2 s −1 ), belastning av fasta ämnen C s (in g cm −3 ), täckt yta S (cm 2 ), elektrisk fältstyrka E (V cm −1 ) och tid t (s). Denna ekvation är användbar för att utvärdera effektiviteten av tillämpade EPD-processer i förhållande till teoretiska värden.

Den enkla linjära approximationen som tillämpas av Hamakers lag försämras under högre spänningar och längre avsättningstider. Under högre spänning kan kemiska reaktioner, såsom reduktion, drivna av påverkan av det applicerade fältet skymma kinetiken. Så lösningsmedel med hög reduktion-oxidationspotential bör användas för att undvika elektrolys och gasutveckling. Och om de avsatta partiklarna är isolerande, kommer det effektiva elektriska fältet att minska när det avsatta lagret växer sig tjockare. Dessutom kommer området som omger det elektroaktiva området nära elektroderna att vara utarmat på partiklar. Partikeldiffusion från bulken till det elektroaktiva området kan begränsa tillväxthastigheten. Diffusionen av partiklar från hög till låg koncentration kan approximeras av Ficks lagar och dess hastighet kommer att bestämmas av skillnaden i partikelkoncentration såväl som lösningsmedelsviskositet, partikelmassa och kolloidal stabilitet. Så småningom, när avsättningstjockleken ökar och fältstyrkan minskar, kommer tillväxten att mättas. Förändringen i tjocklek som inträffar vid början av mättnad beskrivs av följande ekvation.

där

w är vikten av fasta partiklar avsatta på elektroden, k den kinetiska konstanten, t avsättningstiden, A arean av elektroden, V slurryvolymen, den fasta substansens startvikt partiklar i slammet, ε vätskans dielektriska konstant, ξ zetapotentialen för partikeln i lösningsmedlet, n lösningsmedlets viskositet, E den pålagda likströmsspänningen och Δ {\displaystyle \Delta den spänningsfall över det avsatta lagret.

Före mättnad finns det ett linjärt samband mellan avsättningstjocklek och tid. Början av mättnad leder till en minskning av avsättningshastigheten som modelleras som paraboliskt beteende. Den kritiska övergångstiden mellan linjärt och paraboliskt beteende approximeras av följande ekvation.

t är den kritiska övergångstiden, är lutningen för den paraboliska regimen, och är lutningen för hastigheten för avsättningslagrets tillväxt i den linjära regimen .

För att bestämma tillämpligheten av EPD på ett system är det nödvändigt att säkerställa den kolloidala stabiliteten och kombinationen av applicerad spänning och reaktionstid som kommer att ge den avsedda avsatta tjockleken.

Icke-vattenhaltig elektroforetisk avsättning

I vissa applikationer, såsom deponering av keramiska material, kan spänningar över 3–4V inte appliceras i vattenhaltig EPD om det är nödvändigt för att undvika elektrolys av vatten. Emellertid kan högre appliceringsspänningar vara önskvärda för att uppnå högre beläggningstjocklekar eller för att öka avsättningshastigheten. I sådana applikationer används organiska lösningsmedel istället för vatten som flytande medium. De organiska lösningsmedlen som används är i allmänhet polära lösningsmedel såsom alkoholer och ketoner. Etanol , aceton och metyletylketon är exempel på lösningsmedel som har rapporterats som lämpliga kandidater för användning vid elektroforetisk avsättning.

- ^ Gurrappa, Injeti; Binder, Leo (2008). "Elektrodeposition av nanostrukturerade beläggningar och deras karakterisering - En översyn" . Vetenskap och teknik för avancerade material . 9 (4): 043001. doi : 10.1088/1468-6996/9/4/043001 . PMC 5099627 . PMID 27878013 .

- ^ Bearbetning av keramiska material – formning Arkiverad 2006-09-07 vid Wayback Machine vid katolska universitetet i Leuven

- ^ a b Hanaor, Dorian; Michelazzi, Marco; Veronesi, Paolo; Leonelli, Cristina; Romagnoli, Marcello; Sorrell, Charles (2011). "Anodisk vattenhaltig elektroforetisk avsättning av titandioxid med användning av karboxylsyror som dispergeringsmedel". Journal of the European Ceramic Society . 31 (6): 1041–1047. arXiv : 1303.2742 . doi : 10.1016/j.jeurceramsoc.2010.12.017 . S2CID 98781292 .

- ^ a b Besra, L.; Liu, M. (2007). "En översyn av grunderna och tillämpningarna av elektroforetisk deposition (EPD)" ( PDF) . Framsteg inom materialvetenskap . 52 : 1–61. doi : 10.1016/j.pmatsci.2006.07.001 .

- ^ a b c Leu, Ing-Chi (2004). "Kinetik för elektroforetisk avsättning för nanokristallina zinkoxidbeläggningar" . Journal of the American Ceramic Society . 87 : 84–88. doi : 10.1111/j.1551-2916.2004.00084.x .

- https://web.archive.org/web/20060907065139/http://www.mtm.kuleuven.ac.be/Research/C2/EPD.htm

- "Elektrolackering"; Electrocoat Association; Cincinnati, OH; 2002 ISBN 0-9712422-0-8

- "Finishing Systems Design and Implementation"; Society of Manufacturing Engineers; Dearborn, MI; 1993; ISBN 0-87263-434-5

- "Elektrodeposition av beläggningar"; American Chemical Society; Washington DC; 1973; ISBN 0-8412-0161-7

- "Elektromålning"; RL Yeates; Robert Draper LTD; Teddington; 1966

- "Färg och ytbeläggningar"; R. Lambourne redaktör; Ellis Horwood Limited; Chichester, West Sussex, England; 1987; ISBN 0-85312-692-5 och ISBN 0-470-20809-0

- www.electrocoat.org

- www.uspto.gov

- Institutionen för pulverteknologi, Saarlands universitet, Tyskland