Termisk kopparpelare

Den termiska kopparpelaren , även känd som den "termiska bulan", är en termoelektrisk anordning gjord av tunnfilms termoelektriskt material inbäddat i flip chip- anslutningar (särskilt kopparpelare lodbullar ) för användning i elektronik och optoelektroniska förpackningar, inklusive: flip chippaketering av CPU och GPU integrerade kretsar (chips), laserdioder och optiska halvledarförstärkare (SOA). Till skillnad från konventionella lodbullar som ger en elektrisk väg och en mekanisk anslutning till paketet, fungerar termiska bulor som solid-state värmepumpar och lägger till termisk hanteringsfunktion lokalt på ytan av ett chip eller till en annan elektrisk komponent. Diametern på en termisk bula är 238 μm och 60 μm hög.

Den termiska bulan använder den termoelektriska effekten , som är den direkta omvandlingen av temperaturskillnader till elektrisk spänning och vice versa. Enkelt uttryckt, en termoelektrisk enhet skapar en spänning när det finns en annan temperatur på varje sida, eller när en spänning appliceras på den skapar den en temperaturskillnad. Denna effekt kan användas för att generera elektricitet, för att mäta temperatur, för att kyla föremål eller för att värma dem.

För varje bula sker termoelektrisk kylning (TEC) när en ström passerar genom bulan. Den termiska bulan drar värme från ena sidan av enheten och överför den till den andra när ström passerar genom materialet. Detta är känt som Peltier -effekten. Riktningen för uppvärmning och kylning bestäms av riktningen för strömflödet och tecknet för den största elektriska bäraren i det termoelektriska materialet. Termoelektrisk kraftgenerering (TEG) uppstår å andra sidan när den termiska bulan utsätts för en temperaturgradient (dvs toppen är varmare än botten). I det här fallet genererar enheten ström och omvandlar värme till elektrisk kraft. Detta kallas Seebeck- effekten.

Thermal bump utvecklades av Nextreme Thermal Solutions som en metod för att integrera aktiv värmehanteringsfunktionalitet på chipnivå på samma sätt som transistorer, motstånd och kondensatorer är integrerade i konventionella kretskonstruktioner idag. Nextreme valde kopparpelaren som en integrationsstrategi på grund av dess utbredda acceptans av Intel , Amkor och andra branschledare som metoden för att ansluta mikroprocessorer och andra avancerade elektronikenheter till olika ytor under en process som kallas "flip-chip" förpackning. Den termiska bulan kan integreras som en del av standard flip-chip-processen (Figur 1) eller integreras som diskreta enheter.

Effektiviteten hos en termoelektrisk anordning mäts av värmen som flyttas (eller pumpas) dividerat med mängden elektrisk kraft som tillförs för att flytta denna värme. Detta förhållande kallas prestandakoefficienten eller COP och är en uppmätt egenskap hos en termoelektrisk anordning. COP är omvänt relaterad till temperaturskillnaden som enheten producerar. När du flyttar en kylanordning längre bort från värmekällan, kräver parasitiska förluster mellan kylaren och värmekällan ytterligare kyleffekt: ju längre avståndet är mellan källan och kylaren, desto mer kylning krävs. Av denna anledning är kylningen av elektroniska enheter mest effektiv när den sker närmast värmekällan.

Användning av den termiska bulan förskjuter inte kylning på systemnivån, som fortfarande behövs för att flytta värme ut ur systemet; snarare introducerar den en fundamentalt ny metodik för att uppnå temperaturlikformighet på chip- och kortnivå. På detta sätt blir den övergripande termiska hanteringen av systemet mer effektiv. Dessutom, medan konventionella kyllösningar skalas med storleken på systemet (större fläktar för större system, etc.), kan den termiska bulan skalas på chipnivå genom att använda fler termiska bulor i den övergripande designen.

En kort historik av löd- och flip chip/chip-skala förpackningar

Lödstötningsteknik (processen att sammanfoga ett chip till ett substrat utan att kortsluta med hjälp av lod) utarbetades och implementerades av IBM i början av 1960-talet. Tre versioner av denna typ av lödfogning utvecklades. Den första var att bädda in kopparkulor i lödbultarna för att ge ett positivt avstånd. Den andra lösningen, utvecklad av Delco Electronics (General Motors) i slutet av 1960-talet, liknade att bädda in kopparkulor förutom att designen använde en stel silverbula. Bumpen gav ett positivt avstånd och fästes på substratet med hjälp av lod som screentrycktes på substratet. Den tredje lösningen var att använda en skärmad glasfördämning nära elektrodspetsarna för att fungera som ett "stopp" för att förhindra att kullodet rinner ner genom elektroden. Då hade Ball Limiting Metallurgy (BLM) med ett högt bly (Pb) lödsystem och en kopparkula visat sig fungera bra. Därför togs kulan helt enkelt bort och lödavdunstningsprocessen utökades för att bilda rena lödbullar som var cirka 125 μm höga. Detta system blev känt som den kontrollerade kollaps-chipanslutningen (C3 eller C4).

Fram till mitten av 1990-talet praktiserades denna typ av flip-chip montering nästan uteslutande av IBM och Delco. Vid den här tiden försökte Delco kommersialisera sin teknologi och bildade Flip Chip Technologies med Kulicke & Soffa Industries som partner. Samtidigt fick MCNC (som hade utvecklat en pläterad version av IBMs C4-process) finansiering från DARPA för att kommersialisera sin teknologi. Dessa två organisationer, tillsammans med APTOS (Advanced Plating Technologies on Silicon), bildade den begynnande outsourcingmarknaden.

Under samma tid började företag titta på att reducera eller effektivisera sin förpackning, från de tidigare multi-chip-on-keramiska paketen som IBM ursprungligen hade utvecklat C4 för att stödja, till vad som kallades Chip Scale Packages (CSP ) . Det fanns ett antal företag som utvecklade produkter inom detta område. Dessa produkter kunde vanligtvis placeras i ett av två läger: antingen var de nedskalade versioner av multi-chip-on-keramikförpackningen (varav Tessera-paketet skulle vara ett exempel); eller så var de de strömlinjeformade versionerna utvecklade av Unitive Electronics, et al. (där paketets ledningar hade överförts till chipet och efter att de stött var de redo att placeras).

Ett av problemen med paketet av CSP-typ (som var avsett att lödas direkt till en FR4- eller flexkrets) var att för högdensitetsanslutningar gav den mjuka lodbulten mindre avstånd eftersom lodbultens diameter och tonhöjden minskade. Olika lösningar användes, inklusive en som utvecklats av Focus Interconnect Technology (tidigare APTOS-ingenjörer), som använde en pläterad kopparstolpe med högt sidförhållande för att ge ett större fast avstånd än vad som var möjligt för en mjuk lodkollapsfog.

Idag är flip chip en väletablerad teknik och kollapsade mjuklödningsanslutningar används i de allra flesta sammansättningar. Kopparpostavståndet som utvecklats för CSP-marknaden har hittat ett hem i högdensitetsanslutningar för avancerade mikroprocessorer och används idag av IBM för dess CPU-paketering.

Kopparpelare lod stötar

De senaste trenderna inom högdensitetssammankopplingar har lett till användningen av kopparpelare lödbullar (CPB) för CPU- och GPU-förpackningar. CPB:er är en attraktiv ersättning för traditionella lödbultar eftersom de ger ett fast avstånd oberoende av stigning. Detta är extremt viktigt eftersom de flesta av de avancerade produkterna är underfyllda och ett mindre avstånd kan skapa svårigheter att få underfyllningslimmet att flyta under formen.

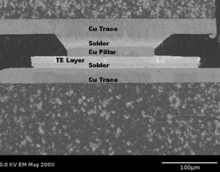

Figur 2 visar ett exempel på en CPB tillverkad av Intel och inkorporerad i deras Presler -serie av mikroprocessorer bland annat. Tvärsnittet visar koppar och en kopparpelare (cirka 60 um hög) elektriskt sammankopplade genom en öppning (eller via) i spånpassiveringsskiktet överst i bilden. Längst ner finns ytterligare ett kopparspår på förpackningssubstratet med lod mellan de två kopparskikten.

Tunnfilm termoelektrisk teknik

Tunna filmer är tunna materiallager som sträcker sig från bråkdelar av en nanometer till flera mikrometer i tjocklek. Termoelektriska tunnfilmsmaterial odlas med konventionella halvledaravsättningsmetoder och tillverkas med hjälp av konventionella halvledarmikrotillverkningstekniker.

Tunnfilmstermoelektrik har visat sig ge hög värmepumpningskapacitet som vida överstiger kapaciteten som tillhandahålls av traditionella bulkpellets TE-produkter. Fördelarna med tunnfilm kontra bulkmaterial för termoelektrisk tillverkning uttrycks i ekvation 1. Här visas Qmax (maximal värmepumpad av en modul) vara omvänt proportionell mot filmens tjocklek, L.

Ekv. 1

Som sådan kan TE-kylare tillverkade med tunnfilm lätt ha 10x – 20x högre Qmax-värden för ett givet aktivt område A. Detta gör tunnfilms-TEC:er idealiska för applikationer som involverar höga värmeflöden. Förutom den ökade värmepumpningskapaciteten möjliggör användningen av tunna filmer en verkligt ny implementering av TE-enheter. Istället för en bulkmodul som är 1–3 mm tjock kan en tunnfilms-TEC tillverkas mindre än 100 um i tjocklek.

I sin enklaste form är P- eller N-benet hos ett TE-par (den grundläggande byggstenen för alla tunnfilms-TE-enheter) ett lager av tunnfilms-TE-material med ett lodskikt över och under, vilket ger elektrisk och termisk funktionalitet.

Termisk kopparpelare

Den termiska bulan är kompatibel med den befintliga flip-chip-tillverkningsinfrastrukturen, vilket utökar användningen av konventionella lödbultade sammankopplingar för att tillhandahålla aktiv, integrerad kylning av en flip-chip-komponent med den allmänt accepterade kopparpelarens stötprocess. Resultatet är högre prestanda och effektivitet inom det befintliga halvledartillverkningsparadigmet. Den termiska bulan möjliggör också kraftgenererande kapacitet inom kopparpelare för energiåtervinningstillämpningar.

Termiska stötar har visat sig uppnå en temperaturskillnad på 60 °C mellan topp- och bottenrören; visat kraftpumpningskapacitet som överstiger 150 W/cm2; och när de utsätts för värme, har de visat förmågan att generera upp till 10 mW effekt per bula.

Termisk koppar pelare bula struktur

Figur 3 visar ett SEM-tvärsnitt av ett TE-ben. Här visas att den termiska bulan är strukturellt identisk med en CPB med ett extra skikt, TE-skiktet, inkorporerat i stapeln. Tillägget av TE-skiktet förvandlar en vanlig kopparpelare till en termisk bula. Detta element, när det är korrekt konfigurerat elektriskt och termiskt, tillhandahåller aktiv termoelektrisk värmeöverföring från ena sidan av stötan till den andra sidan. Riktningen för värmeöverföringen dikteras av dopningstypen för det termoelektriska materialet (antingen en halvledare av P-typ eller N-typ) och riktningen för den elektriska strömmen som passerar genom materialet. Denna typ av termoelektrisk värmeöverföring är känd som Peltier-effekten. Omvänt, om värme tillåts passera från ena sidan av det termoelektriska materialet till den andra, kommer en ström att genereras i materialet i ett fenomen som kallas Seebeck-effekten. Seebeck-effekten är i huvudsak motsatsen till Peltier-effekten. I detta läge genereras elektrisk kraft från värmeflödet i TE-elementet. Strukturen som visas i figur 3 är kapabel att fungera i både Peltier- och Seebeck-moden, men inte samtidigt.

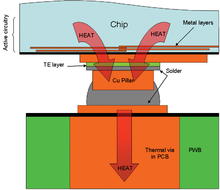

Figur 4 visar en schematisk bild av en typisk CPB och en termisk bula för jämförelse. Dessa strukturer liknar varandra, med både kopparpelare och lödanslutningar. Den primära skillnaden mellan de två är införandet av antingen ett termoelektriskt skikt av P- eller N-typ mellan två lödskikt. Löden som används med CPB och termiska stötar kan vara vilken som helst av ett antal vanliga lödningar inklusive, men inte begränsat till, Sn, SnPb eutektisk, SnAg eller AuSn.

Figur 5 visar en anordning utrustad med en termisk bula. Det termiska flödet visas med pilarna märkta "värme". Metallspår, som kan vara flera mikrometer höga, kan staplas eller sammanfogas för att tillhandahålla starkt ledande vägar för att samla upp värme från den underliggande kretsen och kanalisera denna värme till den termiska bulan.

Metallspåren som visas i figuren för att leda elektrisk ström in i den termiska bulan kan eller kanske inte är direkt anslutna till kretsen på kretsen. I de fall där det finns elektriska anslutningar till kretskretsen, kan inbyggda temperatursensorer och drivkretsar användas för att styra den termiska stöten i en sluten slinga för att bibehålla optimal prestanda. För det andra måste värmen som pumpas av den termiska bulan och den extra värme som skapas av den termiska bulan under pumpningen av den värmen kasseras in i substratet eller kortet. Eftersom prestandan för den termiska bulan kan förbättras genom att tillhandahålla en bra termisk väg för den bortkastade värmen, är det fördelaktigt att tillhandahålla höga värmeledande vägar på baksidan av den termiska bulan. Substratet kan vara ett starkt ledande keramiskt substrat som AlN eller en metall (t.ex. Cu, CuW, CuMo, etc.) med ett dielektrikum. I detta fall kommer den höga värmeledningsförmågan hos substratet att fungera som en naturlig väg för den avvisade värmen. Substratet kan också vara ett flerskiktssubstrat som ett tryckt ledningskort (PWB) utformat för att tillhandahålla en högdensitetssammankoppling. I det här fallet kan värmeledningsförmågan hos PWB vara relativt dålig, så att lägga till termiska vias (t.ex. metallpluggar) kan ge utmärkta vägar för den avvisade värmen.

Ansökningar

Termiska gupp kan användas på ett antal olika sätt för att tillhandahålla spånkylning och kraftgenerering.

Allmän kylning

Termiska stötar kan fördelas jämnt över ytan på ett chip för att ge en jämn kyleffekt. I det här fallet kan de termiska guppen vara varvat med vanliga gupp som används för signal, kraft och jord. Detta gör att de termiska stötarna kan placeras direkt under chipets aktiva kretsar för maximal effektivitet. Antalet och densiteten av termiska gupp baseras på värmebelastningen från chipet. Varje P/N-par kan ge en specifik värmepumpning (Q) vid en specifik temperaturskillnad (ΔT) vid en given elektrisk ström. Temperatursensorer på chipet (”ombord”-sensorer) kan ge direkt mätning av termisk bumpprestanda och ge feedback till drivkretsen.

Precision temperaturkontroll

Eftersom termiska stötar antingen kan kyla eller värma chippet beroende på strömriktningen, kan de användas för att ge precisionskontroll av temperaturen för spån som måste arbeta inom specifika temperaturintervall oavsett omgivningsförhållanden. Detta är till exempel ett vanligt problem för många optoelektroniska komponenter.

Hotspot kylning

I mikroprocessorer, grafikprocessorer och andra avancerade kretsar kan hotspots uppstå eftersom effekttätheten varierar avsevärt över ett chip. Dessa hotspots kan kraftigt begränsa enheternas prestanda. På grund av den lilla storleken på de termiska stötarna och den relativt höga densiteten vid vilken de kan placeras på den aktiva ytan av chipet, är dessa strukturer idealiska för att kyla hotspots. I ett sådant fall behöver fördelningen av de termiska gupparna inte vara jämn. Snarare skulle de termiska guppen koncentreras till området för hotspot medan områden med lägre värmedensitet skulle ha färre termiska gupp per ytenhet. På detta sätt appliceras kylning från de termiska gupparna endast där det behövs, vilket minskar den extra kraft som krävs för att driva kylningen och minskar den allmänna termiska overheaden på systemet.

Kraftproduktion

Förutom spånkylning kan termiska stötar även appliceras på högvärmeflödesanslutningar för att ge en konstant, stadig kraftkälla för energireningstillämpningar. En sådan kraftkälla, vanligtvis inom mW-området, kan underhållsladda batterier för trådlösa sensornätverk och andra batteridrivna system.