Skräddarsydd fiberplacering

Skräddarsydd fiberplacering ( TFP ) är en textiltillverkningsteknik baserad på principen om sömnad för en kontinuerlig placering av fibermaterial för kompositkomponenter . Fibermaterialet fästs med en övre och nedre stygntråd på ett basmaterial. Jämfört med andra textiltillverkningsprocesser kan fibermaterial placeras nära nätform i kurvlinjära mönster på ett basmaterial för att skapa spänningsanpassade kompositdelar.

Historia

TFP-tekniken introducerades i början av 1990-talet av IPF Dresden. I början tillverkades handgjorda sydda förstärkningsstrukturer (preforms) initierade av en branschförfrågan om spänningsanpassade fiberförstärkta plastdelar (FRP) med ett krökt mönster. En anpassning av denna metod till industriella broderimaskiner, genom att använda sömnadsmöjligheterna hos dessa automater, implementerades i mitten av 90-talet. Tekniken fick namnet Tailored Fiber Placement, som beskriver de variabla axiella fiberplaceringsmöjligheterna nära nätform. Numera är skräddarsydd fiberplacering redan i flera företag en väletablerad textilteknologi för torr förformstillverkning med applicering av TFP-maskiner av tillverkaren TAJIMA.

Teknikens princip

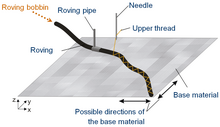

Baserat på broderimaskineri som används inom plaggtextilindustrin, har maskinerna anpassats för att avsätta och sy fibervävmaterial på ett basmaterial. Roving material, mestadels vanliga kolfibrer, från cirka 3 000 upp till 50 000 filament kan appliceras. Förformen produceras kontinuerligt genom placering av en enda roving. Det rovingmaterial som dras av en spole styrs av ett rör som är placerat framför stygnålen. Det rörliga röret och ramen, där basmaterialet är fäst på, rör sig synkroniserat stegvis för att utföra en sicksacksöm i förhållande till nålpositionen. Syhuvudet utrustat med roving spole, rör och nål kan rotera godtyckligt 360 grader. Under varje stygn dras övertråden genom basmaterialet och slingras runt den nedre trådspolen. Därför utförs en dubbel bakstygn. För närvarande kan upp till 800 stygn per minut uppnås. Basmaterialet kan vara en 2D-textil såsom vävd eller fiberduk eller ett matriskompatibelt foliematerial för termoplastiska kompositer. Syvägen kan utformas i form av ett mönster antingen med hjälp av klassisk designbroderiprogramvara eller på senare tid med hjälp av 2D- CAD -system. Efteråt läggs nödvändig information om stygnpositionerna till mönstret med hjälp av så kallad stansmjukvara och överförs slutligen till TFP-maskinen.

Infiltrationen av TFP-förformar kan göras med konventionella bearbetningstekniker såsom hartstransferformning , vakuumpåsformning , pressning och autoklavformning . I fallet med termoplastiska kompositer kan matrismaterialet och förstärkningsfibrerna placeras samtidigt, t.ex. i form av filmer eller fibrer. Basmaterialet kan då vara en termoplastfolie som smälter under konsolideringsprocessen och blir en del av matrisen. Denna typ är idealisk för djupdragna TFP-förformar.

Fördelar med TFP-tekniken

- • Nätformstillverkning minskar kostnader och slöseri med värdefulla armeringsfibrer, t.ex. kolfibrer

- • Automatisk avsättning säkerställer hög noggrannhet och repeterbarhet av mängd och orientering av fibrer •

- TFP-maskiner med flera huvuden kan appliceras för att uppnå en rimlig produktivitet; varje huvud tillverkar på ett synkroniserat sätt samma förform

- • En mängd olika fibrer som kol orienteras glas , basalt , aramid , naturliga, termoplastiska , keramiska fibrer och även metalltrådar kan appliceras och kombineras i en förform

- i en godtycklig riktning för att tillverka mycket stressanpassade kompositdelar ,

Optimering med TFP framför andra laminatteknologier

Optimering ett: Minska avfallsmaterial En av de ledande materialkostnaderna för många traditionella kolfiberkompositkonstruktionstekniker inkluderar den stora mängden avfallsmaterial som genereras. I många handuppläggningsprocesser som använder kolfibervävt material kan avfallsmaterial lätt stå för 50 % eller mer av den totala vikten av kol som används. Detta avfall genereras när tyget initialt skärs före impregnering med matrismaterialet. Ytterligare avfall genereras efter att kompositen har härdat under efterbearbetningsstegen där formen förfinas ytterligare. Skräddarsydd fiberplacering är unik i sin förmåga att minska avfallsmaterial och därigenom optimera materialkostnaden. Genom att styra dragmaterialets väg när det sys till den önskade geometrin, placeras materialet endast där det behövs i den slutliga förformen. Ytor av tyg som skulle behöva skäras ut i traditionell laminatdesign lämnas helt enkelt osydd. Denna process minskar både det initiala avfallet som produceras vid skärning av vävda tyger till form och minskar efterbearbetningsspill på grund av förmågan att anpassa sig till komplexa geometrier.

Optimering två: Hybridkolfiber och glasfiberkompositer En ytterligare nackdel med traditionella laminatprocesser är oförmågan att snabbt byta material volymetriskt för att dra nytta av deras kombinerade fördelar. Skräddarsydd fiberplacering är en metod för att snabbt och effektivt skapa dessa multimaterialkompositer. Till exempel, när en strukturell analys utförs på en del, kan det upptäckas att delen endast kräver områden med lokal styvhet. I det här fallet kan kolfiber, med dess egenskaper av hög styvhet, placeras exakt vid de områden och geometrier av delen som kräver hög styvhet. Det skulle vara kostnadsineffektivt att fylla hela delen med mycket styv kolfiber, speciellt när den styvheten inte krävs på vissa platser. Därför, för att ytterligare minska kostnaderna, kan områdena runt den förstyvade kolfibergeometrin som inte kräver hög styvhet fyllas i med billigare material som glasfiber eller till och med hampafibrer. Skräddarsydd fiberplacering gör att dessa materialövergångar kan ske sömlöst.

Optimering tre: Justerbar fiberinriktning och geometrisk anpassningsförmåga En av de största fördelarna med att använda skräddarsydd fiberplacering för att optimera en design, är möjligheten att exakt styra var varje drag av kolfiber placeras i en design. Detta gör att kompositdesignern kan optimera materialegenskaperna ytterligare, vilket minskar behovet av ytterligare material. Till exempel kan komplexa dragbanor av kolfiber broderas för att perfekt motstå de applicerade belastningarna. Genom att anpassa fibrerna till deras huvudsakliga spänningar, tillhandahålls ytterligare mekaniskt stöd utan att använda ytterligare material. Ytterligare optimeringar kan ske genom att selektivt förstärka hål och cirkulära borrpunkter. I traditionell laminatdesign kan dessa hål fungera som sprickutbredningsområden på grund av den ortogonala karaktären hos det vävda tyget som används. Skräddarsydd fiberplacering kan användas för att selektivt förstärka runt dessa hål med kurvlinjära mönster som minskar de effektiva initiala sprickutbredningsplatserna. Detta kan möjliggöra ett tunnare material vid hålets plats, och till och med potentiellt avlägsnande av metallförstärkande brickor.

Optimering fyra: Avstämbar lokal tjocklek En annan intressant optimering som kan ske när man använder skräddarsydd fiberplacering i kolfiberkompositer använder sig av avstämbar tjocklek på processen över ett givet område. I traditionell laminatdesign antas kolfiberkompositer ha jämn tjocklek. Skräddarsydd fiberplacering har dock ingen sådan höjdbegränsning. I kombination med väldesignade formstycken och fixturer kan kolfiberförformar skapa lokal tjocklek i mycket komplicerade och varierande geometrier. I klassisk strålteori kan tröghetsmomentet för en rektangulär stråle beräknas genom:

Där höjden på materialet (h) visas ha kubisk inverkan på tröghetsmomentet jämfört med baslängden (b). Detta innebär att lokala höjdområden kan skapas med skräddarsydd fiberplacering som avsevärt kan hjälpa till att bättre motstå böjning på den platsen. Denna optimering möjliggör minskad materialanvändning för att uppnå samma, om inte förbättrade, bulkmaterialegenskaper jämfört med andra kompositprocesser. ZSK erbjuder maskiner som kan lägga fibrer upp till 8 mm tjocka. Detta ger i genomsnitt cirka 8 lager av 50 K kolfiberförsegling. Denna tjocklek kan vara enhetlig över hela ytan av förformdelen eller kan selektivt placeras i viktiga strukturella områden för ytterligare materialsamvete mekaniskt stöd.

Optimering fem: Blandade fibrösa material En av nackdelarna med traditionell tillverkning av kompositlaminat kan vara de långa cykeltiderna som krävs för att ordentligt härda en härdplast. Nya material, så kallade cameled fibrer, har skapats för att förkorta bearbetningstiden. I komlindade fibrer har en kolfiberkabel ytterligare termoplastiska matrismaterial tillsatta direkt i sin fiberstruktur. Dessa kompositmaterial kan sys på samma sätt som andra skräddarsydda fiberplaceringskompositmaterial. Emellertid kan dessa förformar snabbt termocyklas i en uppvärmd press för att snabbt minska cykelns bearbetningstid. Traditionella härdplastkompositmaterial som använder hartsöverföringsgjutning kan kräva mellan 30 minuter till 40 timmar för att ordentligt härda och härda ett enda stycke. Skräddarsydd fiberplacering av sammansatta material möjliggör placering av både förstärkningsfibern och matrismaterialet i samma förform. När förformen värms upp fördelas den flytande matrisen direkt in i kolfibern, vilket tillåter korrekt vätning. Den skräddarsydda fiberplaceringen av sammansatta fibrer eliminerar behovet av ytterligare hartser och kan avsevärt minska materialkostnaderna. Dessutom skapas den önskade fiber-till-volymfraktionen under kommande steg, vilket ökar likformigheten hos kompositmaterialet från sats till sats. Slutligen är dessa kompositfiberkompositer ett steg mot en mer hållbar kolfiberkomposit på grund av deras förmåga att smältas om till nya former i slutet av sin livscykel.

Optimering sex: Maskinens mångsidighet utan omverktyg En annan betydande processoptimering som sker med skräddarsydd fiberplacering jämfört med andra kompositprocesser, är förmågan för produktionsmaskinen att snabbt ändra sin produktion från en design till en helt annan design utan någon ytterligare omverktyg av maskin. Detta kan göra det möjligt för samma maskin att sömlöst övergå från att tillverka bildelar på morgonskiftet till sportutrustning på eftermiddagsskiftet. Dessutom kan skräddarsydd fiberplacering tillåta samma maskin att producera en prototypdesign åt gången för att undersöka en process och felsöka den utan att slösa bort överflödigt material, för att skapa en fullständig produktionskörning samtidigt. Denna snabba prototyp-till-produktionsförmåga, i kombination med möjligheten för en maskin att köra många olika typer och geometrier av delar i snabb följd, gör att fler mångsidiga projekt kan köras på samma maskin. Detta minskar kostnaden för att installera en ny maskin varje gång en ny design genereras. Sammanfattningsvis visar de sex metoderna för optimering av kolfiberkompositer som kort presenteras några av fördelarna med skräddarsydd fiberplacering jämfört med traditionella kompositprocesser. Förhoppningen är att kombinationen av dessa optimeringsmetoder, i kombination med en trend med minskande kolfibermaterialkostnader, kommer att tillåta en ny klass av allestädes närvarande och högkonstruerade material att ytterligare förbättra konsumentanvändningsfall som bränsleeffektivitet.

Applikationer för konstruktionsdelar

TFP-tekniken möjliggör tillverkning av förformar som är skräddarsydda för specifika kompositkomponenter eller förstärkningar. Tillämpningar sträcker sig från högaccelererade lättviktsdelar för industrirobotar eller blad för kompressorer upp till CFRP- flygplansdelar, t.ex. I-beam för NH-90- helikoptern, fordonskonstruktioner och cykeldelar.

TFP för självuppvärmande verktyg och komponenter

Att använda carbon roving som ett elektriskt värmeelement ger möjlighet att tillverka kompositstrukturer med inbäddade värmeskikt. Tack vare den höga flexibiliteten i utformningen av uppvärmningsmönstret kan en totalt sett nästan lika värmefördelning uppnås. När det gäller tillämpningar är denna teknologi inbäddad i solida kompositformar mycket fördelaktig för hartskonsolidering och bindemedelsaktivering i processer utanför autoklaven. Kompositformar visar liknande värmeexpansionsegenskaper som de tillverkade kompositdelarna. Den lägre termiska massan hos kompositverktyg jämfört med vanliga metallformar hjälper till att förkorta tillverkningscykeln för FRP-delar och minska energibehovet för produktionsprocessen. Dessutom kan TFP-värmeelementen appliceras i CFRP- vingkonstruktioner på flygplan eller blad på vindkraftverk för anti- och avisningsuppgifter. TFP-strukturen inbäddad i elastomeriska värmepåsar kan appliceras på tillverknings- eller reparationsprocesser av kompositdelar.