West Burton kraftverk

| West Burton Power Stations | |

|---|---|

West Burton Power Station sett från söder i november 2006

| |

| |

| Land | England |

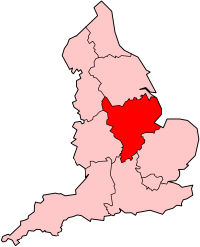

| Plats | West Burton, Nottinghamshire |

| Koordinater | Koordinater : |

| Status | Operativ |

| Bygget började |

1961 (A-station) 2008 (B-station) |

| kommissionens datum |

1966 (A-station) 2013 (B-station) |

| Konstruktions kostnader | 600 miljoner pund (gas) |

| Ägare | EDF energi |

| Operatör(er) |

Central Electricity Generating Board ( 1966–1990 ) National Power ( 1990–1996 ) Eastern Group ( 1996–1998 ) TXU Energy ( 1998–2001 ) EDF Energy ( 2001–2021 ) EDF Energy (A-station) ( 2021– nuvarande Global Energy Partners (B-station) ( 2021–nuvarande ) |

| Termiskt kraftverk | |

| Primärt bränsle | Kol |

| Tertiärt bränsle | Gas |

| Kraftproduktion | |

| Namnskyltens kapacitet |

2 000 MW 3 270 MW (2013 och framåt) |

| externa länkar | |

| Hemsida | |

| Commons | Relaterade medier på Commons |

|

rutnätsreferens | |

De västra Burton kraftverken är ett par kraftverk vid floden Trent nära Gainsborough, Lincolnshire , England . West Burton A är ett koleldat kraftverk , som togs i drift 1966, och West Burton B är ett kombinerat gasturbinkraftverk, som togs i drift 2013. West Burton A ägs och drivs av EDF Energy , medan West Burton B är ägs och drivs av EIG Global Energy Partners.

Stationen har varit ackrediterad som Investor in People sedan 1995 och ISO-ackrediterad (ISO 14001) för sitt miljöledningssystem sedan 1996. Kraftverket vann en RoSPA President's Award 2006, 2007 och 2008. Platsen ligger längst norr om vad som var en serie kraftstationer i Trentdalen , 3,5 miles (5,6 km) nedströms de nu stängda Cottam-kraftverken . Från och med september 2022 är det ett av endast tre koleldade kraftverk kvar i Storbritannien och kommer att behöva stängas före 2024, med produktion på två enheter som för närvarande planeras att upphöra den 30 september 2022.

På grund av den flyktiga energimarknaden i samband med den ryska invasionen av Ukraina 2022 kom Storbritanniens regering överens med anläggningsägarna EDF Energy om att de återstående två produktionsenheterna skulle vara tillgängliga för användning i 6 månader efter stängningsdatumet den 30 september 2022, för att tillhandahålla förnödenheter under vinterperioden. Anläggningen har nu ett slutdatum för generationen den 31 mars 2023.

West Burton A historia

Konstruktion

Stationen är byggd på platsen för den öde medeltida byn West Burton . Konstruktionen började 1961 av Northern Project Group, en avdelning inom CEGB . Konstruktionen övervakades av den bosatta ingenjören Douglas Derbyshire som nyligen hade avslutat bygget av den närliggande High Marnham Power Station . I ett försök att kombinera insatser vid design- och konstruktionsstadierna replikerades Boiler- och Turbogeneratoranläggningen vid Fiddlers Ferry-kraftverk i Cuerdley , Cheshire , i nordvästra England .

Konsultingenjörerna för projektet var Merz & McLellan och huvudentreprenören på plats var Alfred McAlpine med stålkonstruktioner designade av Cleveland Bridge & Engineering Company .

Stationen var den första kraftstationen på 2000 MW som byggdes i Storbritannien och besöktes av den dåvarande ordföranden för CEGB Christopher Hinton den 27 november 1964, initiativtagaren till de nya 500MW-enheterna. Det lockade senare besökare från hela världen, inklusive Mohammad Reza Pahlavi, Shahen av Iran , som eskorterades runt platsen av Robert Laycock, Lord Lieutenant of Nottinghamshire den 6 mars 1965.

West Burton nummer ett enhet, som togs i drift i september 1966, var den andra 500 MW genererande enheten som beställdes och går i full kommersiell drift. Ytterligare tre enheter togs i drift på platsen 1967. Stationen invigdes officiellt den 25 april 1969 av maktministern Roy Mason , Sir Stanley Brown, dåvarande ordföranden för CEGB , Arthur Hawkins direktör för Midlandsregionen och Douglas Pask- direktören av Northern Project Group. Det var en överdådig ceremoni med ett stort tält och band närvarande.

Arkitektur

De främsta arkitekterna för byggnaderna var Rex Savidge och John Gelsthorpe från Architects' Design Group (ADG) från Baker Street, Nottingham . Heliodonmodellering användes för att bestämma den visuella och psykologiska effekten av de strukturer som skulle användas på plats på grund av deras skala. Detta skapade en Zone of Visual Influence (ZVI) ett system som banat väg av CEGB för att skapa framtida 2000 MW kraftverk på 1960-talet. Tornlayouterna utnyttjar linje- och pastillformationer . De motsatta paren av pastillgruppen färgades ljusa och mörka för att undvika formernas tendens att sammansmälta när de betraktades på måttligt avstånd. Linjegruppens offsettorn har en ljusgul färg med intensiv nyans som fungerar som en nodalpunkt. Detta beslutades av en teknisk kommitté, arkitekterna och William Holford 1962. Men 10 år efter konstruktionen kunde tornen inte skiljas från varandra, den gula nyansen var mycket blek. Huvudbyggnadens färger är begränsade till svart, vitt och gult. Bibyggnaderna är grupperade kring två domstolar genom vilka infartsvägen går. Exekutiv partner för (ADG) var Rex Savidge och ansvarig arkitekt var John Gelsthorpe assisterad av Norman Simpson. West Burton tilldelades en utmärkelse av Civic Trust för dess "enastående bidrag till den omgivande scenen". Civic Trust , som tillkännagav de 82 utmärkelser som de gjorde 1968 från mer än 1 400 bidrag från 94 län i Storbritannien, beskrev West Burton som "ett enormt ingenjörsarbete av stor stil som, långt ifrån att förringa den visuella scenen, fungerar som en magnet för ögat från många delar av Trentdalen".

Äganderätt

Det drevs ursprungligen av CEGB och drevs sedan av National Power efter privatiseringen, fram till april 1996 då det köptes av Eastern Group som blev TXU Europe . I november 2001 när elpriset var lågt sålde TXU Europe stationen till London Electricity Group för 366 miljoner pund. EDF Energy drev West Burton-kraftverken från 2001, men den 9 april 2021 tillkännagav företaget försäljningen av 1332 MW Combined Cycle Gasturbine-kraftverket och 49MW-batteriet vid West Burton B till EIG Global Energy Partners. Försäljningsprocessen slutfördes den 31 augusti 2021.

1977 namngavs ett lokomotiv av British Rail Class 56 officiellt framför kolverkets kontrollblock som "West Burton Power Station" nummer 56009, senare omnumrerat till 56201.

Före privatiseringen var West Burton det sista CEGB- kraftverket som tilldelades Christopher Hinton- trofén som ett erkännande för god hushållning . Stationen hade ett Discovery Center för att utbilda lokala skolbarn och har också den äldsta högen av FGD- gips i Storbritannien, en del av ett experiment som sattes upp av CEGB -forskare 1988. Sommaren 1998 tilldelades stationschefen Derrek Wells OBE för hans tjänster till kraftindustrin.

Miljö

West Burton har för närvarande valt att delta i Storbritanniens nationella övergångsplan, som sätter gränser för dess utsläpp av svaveldioxid, dikväveoxider och partiklar till en period fram till slutet av 2020. en del av direktivet om industriella utsläpp 2010/75/EU som ersatte det stora Förbränningsanläggningsdirektiv 2001/80/EG. Enligt EU-reglerna klassas West Burton som två kraftverk på grund av att det har två skorstenar.

Obebyggd West Burton 'B' (kol)

1988 tillkännagav dåvarande ordföranden för CEGB Walter Marshall, Baron Marshall of Goring att ett 2 x 900 MW koleldat kraftverk försett med rökgasavsvavling (FGD) som kallas "West Burton B" skulle byggas på platsen . Planen övergavs strax före privatiseringen.

Stängning och framtid

I mars 2021 bekräftade EDF att West Burton A skulle upphöra med produktionen den 30 september 2022.

Efter att den först listades som en kandidat i juni 2021 tillkännagavs platsen den 3 oktober 2022 som den planerade platsen för det första kärnfusionskraftverket som ska byggas under programmet Spherical Tokamak for Energy Production ( STEP).

West Burton B historia

CCGT- kraftverk på 600 miljoner pund på 1 270 MWe, som drivs på naturgas , byggdes bredvid den koleldade stationen. Konstruktionen av Kier Group startade i januari 2008. Den byggdes på mark som ursprungligen tilldelats ett föreslaget 1 800 MW West Burton 'B' kolkraftverk som skulle ha byggts på 1980-talet. Privatiseringen av elindustrin 1990 upphävde detta system. Kraftverket togs i drift 2013 och levererar el till cirka 1,5 miljoner hem. En ny 12 mi (19 km) gasledning byggdes för att länka till National Gas Transmission System i Grayingham i Lincolnshire. Runt 1 000 personer var inblandade i bygget. Anläggningen består av tre 430 MW gasturbiner med vardera en värmeåtervinningsånggenerator .

Aktivister från gruppen No Dash For Gas som protesterade mot byggandet av gasanläggningen erkände sig skyldiga till anklagelser om grovt intrång i februari 2013. EDF avbröt en civilrättslig process mot dem i mars 2013.

West Burton A-specifikation

West Burton A gav elektricitet till cirka två miljoner människor och ligger på en 1,7 km 2 stor tomt. Kol till kraftverket, liksom Cottam , kom från Welbeck-gruvan i Meden Vale tills den stängdes i maj 2010. Stationens andra huvudleverantör av kol, Thoresby Colliery , stängde 2015. Stationen ansluter till National Grid, som de flesta liknande stora kolkraftverk, via transformator och transformatorstation på 400 kV. Skorstenarna på West Burton Power Station är 200 meter (660 fot) höga.

Panna

De fyra pannorna har enkeldelade ugnar och assisterad cirkulation. Var och en har en maximal kontinuerlig klassificering på 1 565 t /h (3 450 000 lb /h) och en designeffektivitet på 90,75 %. Byggd av International Combustion , liknar designen i många avseenden den för den nu redundanta 550 MW ICL-pannan vid Thorpe Marsh som hade två ugnar med mittväggar. Det finns sex steg av överhettning och tre steg av återupphettning i varje panna, med överhettning och eftervärmningssteg blandade i position. Som ett resultat av drifterfarenhet på pannor av denna storlek vid Thorpe Marsh fann man att högre överhettningstemperaturer och större tryckfall än designvärdena inträffade i pannan. Nya material var tvungna att användas för överhettningssektionerna och rörbanorna gjordes om som ett resultat.

Pannorna är 53,65 m (176,0 fot) höga och de huvudsakliga upphängningsbalkarna spänner över 27,43 m (90,0 fot). Den totala termiska expansionen nedåt är cirka 228 till 305 mm (9,0 till 12,0 tum). Överhettarens effekt är vid 569 °C 2 400 psi (165,5 bar ). Eftervärmaren har inlopps- och utloppstemperaturer på 364 och 569 °C med ett inloppstryck på 592 psi (40,82 bar) och ångflöde på 1243 t/h (2 740 000 lb/h). Den enkla ångtrumman väger 162,6 ton (160 ton).

Ugnen är tangentiellt eldad med åtta brännarlådor, vardera med sex brännare, tillsammans med oljebrännare i varje låda för upptändning. Kontroll av ångtemperaturen sker med elektriskt manövrerade lutande brännare och av elektrohydrauliskt manövrerade spray-överhettare, vilket ger ett kontrollområde på 70 till 100 % av den maximala kontinuerliga kapaciteten. Det finns fyra desuperheaters för var och en av överhettaren och eftervärmningskretsarna. Economiserarna har en värmeyta på 44 970 m 2 (484 100 sq ft).

Det finns två forcerade och två inducerade Davidson-fläktar per panna. Fd-fläktarna drivs av motorer på 1 300 hk med konstant hastighet vid 596 rpm och är märkta på 11 380 m 3 /min (402 000 (cu ft)/min).

En besparing av den totala storleken på pannhusbyggnaden, som mäter 259,69 m (852,0 fot) lång, 44,2 m (145 fot) bred och 60,05 m (197,0 fot) hög, uppnåddes genom att de pulveriserade bränslekvarnarna arrangerades i två rader mellan intilliggande pannor istället för i en linje längs pannhusets längd som vanligt. Detta innebar att koltransportörer i rät vinkel mot stamtransportören måste installeras för varje rad av bruk, men kostnaden för dessa kompenserades mer än väl av kapitalbesparingen på byggnaden. Det finns sex valskvarnar per panna, var och en drivs av en direktkopplad 635 hk motor vid 985 rpm. Kolet matas till bruken av Lopulcos kedjematare med induktionsregulatorer.

Separerade överbrandsluftsbrännare (SOFA) installerades på alla fyra av stationens enheter 2007 för att uppfylla EU:s lagstiftning om utsläpp av kväveoxider . Brännarna installerades av GE Energy .

Turbin

De 500 MW enaxliga maskinerna tillverkade av English Electric är anordnade på längden längs turbinhallen, som är 259,08 m (850,0 fot) lång och 39,624 m (130,00 fot) bred och 26,060 m (85,50 fot) hög. Den totala längden på varje maskin är 49,53 m (162,5 fot). Generatorerna är klassade till 500 MW, 22 kV vid 0,85 effektfaktor. Ångförhållandena vid HP-turbinstoppventilen är 2 300 psig (158,6 bar) vid 566 °C med ett enda uppvärmningssteg till IP-cylindern på 565 psia (38,96 bar) vid 566 °C. Turbinen har en designad ångförbrukning på 6,3932 pund per kilowattimme (2,9 kg/kWh), inklusive återuppvärmning, matningsuppvärmning och pannmatningspumpdrift och en total värmetillförsel på 7 543 brittiska termiska enheter per kilowattimme ( 2,2 kWh / kWh), en verkningsgrad på cirka 45,5 %.

Ett nytt monteringsarrangemang antogs för turbogeneratorerna. LP-cylindrarna stöds av två stålbalkar som är cirka 22,1 meter (72,5 fot) långa, som överbryggar mellan betongblocken vid HP-ång- och generatorändarna på seten. Den tillverkade kondensorstrukturen svetsades direkt på undersidan av LP-ramen med en förvärmd svetsteknik. Detta ger ett kompakt arrangemang av kondensorn och huvuduppsättningen och är en viktig faktor för minskningen av storleken relaterad till maskinernas effekt, vilket är ett slående inslag i turbinhallen. LP-ramen stöds i sina hörn, vart och ett av stöden tar cirka 203,2 ton (200 ton) i vikt. Den totala vikten av ramen och kondensorstrukturen är cirka 2 235 ton (2 200 ton) varav 1 422 ton (1 400 ton) stöds på kondensorns botten av monteringsfjädrarna.

Kondensorerna tillverkades på plats av English Electric från underenheter och svetsades till brobalkarna som stöder LP-cylindern. Det finns över 40 000 9 144 m (30,00 fot) långa aluminium-/mässingsrör med en diameter på 25,4 mm (1,00 tum) i varje kondensor, vilket ger en effektiv yta på 27 870 m 2 (300 000 sq ft) motsvarande 3,9 fotbollsplaner . Driften är 1,3 inHg med 1 023 m 3 /min (225 000 gal kylvatten vid 15,5 °C. Ånga leds till kondensorn med över 963,9 t/h (2 125 000 lb/h). Sedan förorening av kondensatet av kylvattnet måste undvikas, en dubbelrörsplattakonstruktion har antagits där kondensorrören expanderas till en extra rörplatta utöver den som bildar sidan av vattenlådan Det smala utrymmet mellan plattorna är fyllt med avmineraliserat vatten, tillfört från en samlingstank från 48 768 m. Detta ger ett tryck som är betydligt högre än de 20 psig som utvecklats i kylvattensystemet, så att eventuella läckor på rörändplattorna kommer att tillföras från samlingstanken.

Bryggkondensorn är en enhet av enkel yta som tar emot och kondenserar ångan som släpps ut från de sex avgaserna från de tre dubbelflödes LP-cylindrarna, kombinerat med en övre ram som stöder och innehåller själva cylindrarna. Den integrerade strukturen, som väger cirka 2 280 ton i sitt fungerande skick, spänner över de två betongfundamentblocken som stöder HP- och IP-cylindern och generatorn, därav namnet bryggkondensor. Cirka två tredjedelar av vikten överförs till källargolvet genom en madrass av fjädrar. Det cirkulerande vattnet som används som kylmedium passerar genom 40 740 rör anordnade i sex grupper, var och en av två rörknippen, där varje grupp ligger direkt under ett turbinavgas.

Den enaxlade femcylindriga impulsreaktionsturbinen har ett dubbelflödesarrangemang för IP-cylindrarna såväl som för LP-cylindrarna. Det finns dubbla höljen på HP-, IP- och LP-cylindrar, och de sista stegen av LP:n är försedda med 914,4 mm (36,00 tum) blad.

Stoppventiler och regulatorventiler är placerade vid inloppet till HP-silarna och IP-turbinen. Det finns fyra 228,6 mm (9,00 tum) huvudångrör och fyra 431,8 mm (17,00 tum) hål på både de varma och kalla återuppvärmningskretsarna till turbinen. Med tanke på rörsystemets storlek och ökade volym jämfört med tidigare konstruktioner ägnades särskild uppmärksamhet åt att montera ventilkistorna så nära maskinen som möjligt för att minska den lagrade energieffekten av överhastighet. För HP-ventilerna görs detta utan att faktiskt montera ventilerna på cylindern, vilket undviker komplikation av HP-höljet.

Eftersom de kopplade axlarna "hänger" i en kurva, som kan vara 12,7 mm ( 1 ⁄ 2 tum) lägre i mitten än i ändarna, måste hela generatorn justeras med dess yttre ände något högre än änden intill turbinen , så att turbinens och generatorns kopplingsytor är parallella och perifert sanna innan de bultas ihop. Denna justering uppnås med en noggrannhet vid kopplingsytan på 0,0127 mm (0,00050 tum).

Generator

Var och en av de fyra generatorerna är designade för en effekt på 500 MW vid 0,85 effektfaktor med en terminalspänning på 22 kV. Väte vid ett tryck av 60 psig används för att kyla statorkärnan och rotorledarna, gasen är i direkt kontakt med rotorledarna, och vatten används för att kyla statorledarna. Vätskylare är anordnade längsgående i statorramens övre del och vätgas cirkuleras av en axialfläkt monterad på turbinänden av rotoraxeln. Statorn är av tvådelad konstruktion, kärnan och lindningarna är sammansatta i ett skelett inre ram som gängas in i den yttre statorramen på plats. Vikten på den tyngsta delen, den inre statorn, är 194 ton.

Generatorns statorlindning är vattenkyld med 2,155 m 3 /min (474 gal/min) och statorkärnan och rotorlindningen kyls av väte vid 60 psig cirkuleras av en fläkt på axeln. För att minska transportvikten består varje stator av ett yttre gastät hölje, som bär vätskylarna och ändfästena som bär upp rotorlagren, samt en inre stator som består av magnetkärnan och lindningarna.

Statorkärnan är byggd med laminat av kallvalsad kornorienterad stålplåt 0,013 tum (0,033 cm) tjock, isolerade från varandra med insulin. Antalet segment per cirkel är arrangerat så att den maximala praktiska procentandelen av kärnflödet är i riktning mot det orienterade korn. Lamineringsringarna är inbyggda i en skelettram som är flexibelt stödd inuti huvudstatorramen för att förhindra att dubbelfrekventa vibrationer överförs till fundamenten. Axiella gaspassager tillhandahålls inuti kärnan av hål som är stansade i laminatet, vilka är i linje över hela dess längd. Ändarna på kärnan delas axiellt av distansbrickor i ett antal radiella kanaler. Dessa kanaler bildar gasinlopps- och utloppspassagerna för de axiella gaspassagerna. Separata radiella kanaler matar de yttersta ändarna av kärnan med kall gas för att tillgodose den ökade uppvärmningen som upplevs vid kärnans ändar under ledande effektfaktordrift. Varje spolsida av statorlindningen består av rektangulära kopparrör, varvid varje rör är isolerat med hartsimpregnerad glasfläta, och rören är förskjutna inom spollängden med Roebel-metoden för att minimera förluster av strökoppar. Inlopps- och utloppsgrenrör är anordnade vid motsatta ändar av lindningarna och alla spolsidor matas parallellt från dessa. Vattenanslutningarna mellan grenrören och spolsidorna är gjorda med flexibla slangar av isoleringsmaterial. De elektriska anslutningarna mellan spolsidorna består av flexibla kopparband, bultade och svettade till kontaktblock som är fastlödda till ledarrören nära änden av varje spolsida. Ringarna som används för att koppla upp fasgrupperna till terminalerna är också vattenkylda, flödet genom dessa är parallellt med flödet genom spolsidorna.

Direkt vätgaskylning används i statorterminalerna. Rotorsmidet är av nickel-krommolybdenvanadinstål med en lägsta sträckgräns på 33,2 ton/tum.2. Axeländen som ansluter till turbinen är anlöpt för att ge ytterligare styrka för att motstå de svåra krafter som kan anbringas under felförhållanden på generatorn. De tre första kritiska hastigheterna är anordnade att ligga under körhastigheten. De vätekylda rotorledarna är gjorda av silverbärande hårt draget kopparrör. Två parallella rör bildar en ledare och det finns sex ledare per slits förutom slitsarna intill polcentrumen som innehåller fem. Generatorn ventileras av kallgas som matas till ett antal radiella kanaler vid kärnans släpringsände, vilka kommunicerar med de axiella ventilationshålen i kärnan och statortänderna. Efter att ha passerat genom de axiella hålen släpps gasen ut i "luftspalten" genom ytterligare radiella kanaler vid turbinänden av kärnan. Gasen som släpps ut från kärnan passerar längs "luftspalten", tillsammans med den heta gasen som släpps ut från utloppshålen i rotorkroppen, till området mellan ändlindningarna och en baffel vid släpringsänden, och därifrån genom ena halvan av varje axiell kylare till fläktintaget. Efter att ha lämnat fläkten leds gasen genom kylarnas andra halvor och levereras till de olika inloppsområdena för statorkärnan och rotorn. Gas matas till rotorns turbinände genom axiella hål som är bearbetade i navet på fläktrotorn från en ringform bildad mellan ändfästet och fläktens utloppsdiffusor. Rör med stor diameter som passerar längsgående genom statorramen förbinder denna ringform med den yttersta ändsektionen vid släpringsänden, från vilken rotorns släpringsände matas. Den axiella trestegsfläkten monterad på generatoraxeln innefattar en axelmonterad hylsa på vilken den bladförsedda rotorskivan, ett bladförsett statorhus, en diffusor och ett inloppsskydd är monterad.

Statorhöljet och diffusorn är stadigt stödda från turbinändens lagerkonsol. Avmineraliserat vatten med låg konduktivitet cirkuleras genom statorlindningarna av en pump och passerar genom kylare och ett filter innan det kommer in i lindningens inloppsgrenrör. Efter att ha passerat genom lindningen återgår vattnet till pumpen genom en avgasningstank. Detta är i grunden en plötslig förstoring av röret, vilket gör att vattenhastigheten minskar och så att eventuella gasbubblor kan samlas upp i en liten kammare utrustad med en flottörmanövrerad larmbrytare. En samlingstank, som innehåller tillräckligt med vatten för en fullständig påfyllning av systemet, är ansluten till inloppsröret till lindningen. En liten avmineraliseringsanläggning tillhandahålls för att behandla vattnet, om ledningsförmågan hos påfyllningsvattenförsörjningen skulle vara för hög.

Huvudmataren är en 3 000 rpm 3-fasmaskin direkt kopplad till huvudgeneratorns axel. Kylning sker genom en sluten luftventilationskrets med väska monterade kylare som försörjs med kylvatten från kondensatsystemet. Exciterutgången likriktas av en 3-fas bryggkopplad grupp av kiseldioder som är naturligt luftkylda och inrymda i en bank med nio fack placerade på en plattform fribärande från sidan av grundblocket. Monterad intill likriktarna är huvudfältsskyddsbrytaren som innehåller ett urladdningsmotstånd och en hjälpströmbrytare för att stänga urladdningskretsen. En permanentmagnet högfrekvensgenerator, direkt kopplad till magnetiseringsaxeln, fungerar som en pilotexciterare och försörjer magnetiseringsfältet via en magnetisk effektstegsförstärkare som kan regleras antingen med manuell styrning eller av den automatiska spänningsregulatorn. AVR är en kontinuerligt verkande regulator inklusive funktioner som VAR-begränsning, automatisk uppföljning av manuell kontroll och skydd mot överflöde eller överspänning av huvudgeneratorn.

Matningssystem

Det finns tre steg av HP-matningsuppvärmning med sex värmarskal arrangerade i parallella par, en avluftare och tre lågtrycksvärmare. Ånga avtappas från huvudturbinens HP-avgaser för att driva huvudpannans matarpumpsturbin, som strömmar ut till matningsvärmesystemet för att förbättra den totala cykeleffektiviteten.

Huvudmatarpumpsturbinen är en 15 150 hk encylindrig impulsmaskin med ångförhållanden, vid hk-avgaserna, på 610 psia (42,06 bar) vid 366 °C. Rotorn har elva steg och ångan förs ut till avluftaren vid 52 psia. (3,585 bar) vid 144°C. Pumpen är en sexstegs centrifugalenhet med en kapacitet på 1 588 t/h (3 500 000 lb/h). Två 50-procentiga start- och standby-matningspumpar, elektriskt drivna, finns också.

Kylvattensystem

De åtta kyltornen, byggda av Davenport Engineering Ltd. i Bradford , har en kapacitet på 30 690 000 L/h (6 750 000 gal/h) och ett normalt kylområde på 8,5 °C (47,3 °F). Tornen är 106,7 m (350 fot) höga med invändiga diametrar vid tröskelnivå på 86,56 m (284,0 fot) och överst 49,99 och 46,33 m (164,0 och 152,0 fot) vid halsen. Kyltornet C1 försågs med spännringar av armerad betong år 2000 för att ge ytterligare stabilitet till det strukturella skalet.

Kylvatten cirkuleras av Allen Gwynnes horisontella centrifugalbottensugkylvattenpumpar, med fyra i vart och ett av de två pumphusen. Varje pump har en kapacitet på 545 500 l/min (120 000 gal/min) med en nettogenererad lyfthöjd på 23,16 m (76,0 fot). Tillsatsvatten från floden Trent pumpas av fyra vertikala centrifugalpumpar på 45 460 l/m (10 000 gal/min).

Kolaffär

Kol tillförs via korsningar som vetter mot norr och söder utanför den intilliggande järnvägslinjen Manchester och Cleethorpes. Kol som anländer till stationen släpps ut från de permanent kopplade 29,03-tons kapacitet (32 ton) trattvagnarna, vars botten öppnas med automatisk linjeväxel medan tåget kör igenom med 0,8 km/h (0,50 mph). De fyra från W & T Avery Ltd. , två på var och en av de två järnvägsspåren som använder elektroniska våghuvuden, registrerar vikten på de kolvagnar som är lastade och tömda och summerar den totala mängden kol som levereras. Kollagret på platsen har en maximal kapacitet på 1 814 000 ton (2 miljoner ton) på 9,14 m (30,0 fot) djup, det används för att deponera allt överskott av kol och för att bygga upp lager. Det finns också två sidospår för flygaska (E & F) och två oljesidor (K & L).

West Burton Power Station användes som en testplats för karuselltågsystemet 1965 som skulle introduceras vid alla kraftverk med 500 MW och över. Under stationernas tidiga liv på 1970-talet och under merry-go-round tågavtalet med British Rail och National Coal Board gjordes inga leveranser på helgerna. Kollagret har kapacitet för över tre månaders drift av stationen. När kolet släpps ut från järnvägsvagnarna faller kolet ner i trattarna omedelbart under banan, där det östes ut jämnt längs trattarna av fjärrstyrda paddelmatarmaskiner. Dessa deponerar kolet på två dubbla djuptrågbandstransportörer 1 371,6 mm (54,00 tum) breda, var och en med en kapacitet på 1 361 t/h (1 500 ton per timme) vid 137,16 m/min (450 ft/min). Bandtransportörerna matar kol via sil- och krossanläggningen, där det också förs genom magnetiska separatorer, till överföringstornet.

Från detta torn kan kolet föras till lager via en bomstaplare eller direkt till pannhuset. Det finns sju bandvågar installerade i transportörsystemet, för att göra det möjligt att kontrollera kolkvantiteterna som skickas till lager, återvinns från lager och slutligen skickas till pannhusbunkrarna. De fyra pannbunkrarna med en kapacitet på 2 722 ton (3 000 ton) kommer att hålla tillräckligt med kol för drift över natten utan att dra från kollagret. Den normala maxförbrukningen för varje panna är cirka 181,4 t/h (200 ton per timme).

Gasturbin

Fyra 17,5 MW gasturbindrivna generatorer installerades vid stationen. De levererar ström till hjälpaggregaten i händelse av att nätsystemets frekvens varierar utanför lämpliga gränser för anläggningen. Ett lågfrekvent relä, som kan förinställas mellan 49 och 50 cykler per sekund, initierar startoperationen på gasturbinerna; normalt är inställningen 49,5 cykler per sekund. Belastningen tas automatiskt över av gasturbinerna och hjälpanläggningen är isolerad från nätet, förutsatt att systemfrekvensen då har sjunkit till cirka 48 cykler per sekund. Gasturbingeneratorerna kan också användas för att öka stationens effekt vid topplast via enhetstransformatorerna.

Om stationen blir helt isolerad från elnätet används gasturbinerna för att starta om eventuella huvudenheter som stängs av. Denna process är känd som en svart start och testas årligen. Varje gasturbinenhet består av en English Electric typ EA 3 000 rpm expansionsturbin som använder två Rolls-Royce Avon typ RA29 Steg 6A (1533–51) motorer som gasgeneratorer, och är direkt kopplad till generatorn. Generatorerna, tillverkade av English Electric, är klassade till 11 Kv, 21,9 MVA, 0,8 eftersläpande effektfaktor och har ett frekvensområde på 40 till 51 cykler per sekund. Två av de fyra gasturbinerna avvecklades senare under 1990-talet.

400 kV Supergrid Transformatorstation

400 kV transformatorstationen kopplar samman fyra generatorkretsar, sex matare, två busstransformatorer och inkluderar två busskopplare och en huvudsamlingsskenesektion. Kretsarna ligger rygg mot rygg och är anordnade med generator- och interbustransformatoranslutningar på kraftverkssidan och linjeingångarna på motsatt sida av transformatorstationen. De nuvarande linjeposterna är Bicker Fen-Walpole, Bicker Fen-Spalding North, Keadby 2, High Marnham, Cottam och Keadby 1.

Civilarbeten

Utformningen av prototypen inomhus 400 kV växelhus kom fram till genom nära kontakt mellan el- och civilingenjörer innan fullständiga detaljer om anläggning och utrustning var kända. De strukturella ramarna är på 21,3 m (70 fot) centrum, varje ram består av fem kontinuerliga portaler, var och en 23,3 meter (76 fot 5 tum) bred med en 7,9 m (26 fot) fribärare i varje ände. De inre portalerna tar samlingsskenorna och de två yttre portalerna brytarna. Fribäraren ger plats för genomgående bussningar och isolatorer.

Det finns nio 21,3 m (70 fot) strukturella vikar i längden av Switch House, vilket gör byggnaden 195 m × 132,5 m (640 fot × 435 fot). Tomtytan är cirka 5,26 hektar (13,0 acres), varav växelhuset tar upp 2,42 hektar (6,0 acres). Stålverkets totala vikt är cirka 2 540 ton (2 500 ton).

Taklast

Huvud- och längsgående balkar har utformats som svetsade gallerstålelement med tillräckligt djup för att införliva tillfartsgångarna. Förutom att överföra taklasten till pelarna har dessa balkar även "V"-töjningsisolatorer fästa på sig. Byggnadens sidokramning samt bärande av väggbeklädnaden stödjer också väggbussningarna och ger förankring för silanslutningarna mellan turbinhuset och växelhuset. Växelhuset utformades för att passa in i den arkitektoniska behandlingen av kraftverket som helhet. Den plastbelagda aluminiumbeklädnaden är därför färgad svart på byggnadens norra och södra sidor och guld på öster och väster. Taklinjen på växelhuset är utformad för att blandas med "sågtand"-effekten på turbinhusets tak. Byggnadsarbetet påbörjades den strängt kalla vintern 1962/63. Det kalla vädret vändes till fördel som lerunderlaget som i allmänhet är ohanterligt när det var vått var fruset fast. Grävningen pågick oavbrutet på dräneringsgrenar under denna period. Den våta blandningsbasen introducerades sedan över hela platsen. Syftet med våtblandningen var att applicera ett stadigt lager för att konstruktionen skulle kunna bäras vidare även när undergrundsleran var våt. Byggtrafiken tenderade också att komprimera den våta blandningen, vilket förbättrade den som bas för det slutliga täckskiktet av bitumenmakadam.

Stålmonteringen påbörjades i juni 1963. Monteringen utfördes med hjälp av två borrtorn som löpte längs spår som sträckte sig över växelhusets längd. Så fort stålverksentreprenören hade flyttat ut från de första vikarna påbörjade anläggningsentreprenören arbetet med att resa prefabricerade betongkonstruktioner, forma diken och göra i ordning beläggningen. Åtkomsten inom växelhuset gjordes enklare genom ett beslut att lägga kanaler med en diameter på 228 mm (9 tum) för att ta många av kablarna under ytan, vilket eliminerade många diken.

De prefabricerade betongkonstruktionerna visade sig vara relativt lätta att uppföra till mycket snäva toleranser. På isolatorkonstruktionerna är de olika betongelementen bultade samman med höghållfasta stålbultar till ett förutbestämt vridmoment. All in situ betong elimineras från dessa strukturer. Strömbrytarens strukturer gjuts på plats. Kontraktet påbörjades den 21 januari 1963 och var i stort sett färdigt den 30 november 1964. Tillträde gavs till elentreprenörerna i april 1964.

132 kV transformatorstation

Förutom att sammankoppla supernätsystemet, matar West Burton 400 kV transformatorstationen också in i det lokala 132 kV-nätet. Denna anslutning görs via två 240 MVA, 400/132 kV autotransformatorer tillverkade av Associated Electrical Industries . Lindningarna består av en tertiärlindning, en gemensam, en gänglindning och en serielindning. De är arrangerade så att den spiralformade enkelskikts tertiära lindningen är närmast kärnan, den kontinuerliga skivans gemensamma lindning därefter, följt av den sammanflätade fullängds spiralformade tapplindningen och flerskiktstypens serielindning och linjeskärm. En kontinuerligt transponerad ledare användes för att minimera virvelströmsförluster och minska utrymmesbehovet för lindningarna.

Höghastighetsmotståndslindningskopplare finns på 132 kV-sidan av varje transformator, vilket ger ett uttagsområde på plus 15 % till minus 5 %. Tapplindningen har 7 kranar som i kombination med en buck/boost-omkopplare ger fjorton steg. De fasta kontakterna hos var och en av de två vridbara uttagsväljarenheterna som är associerade med varje fas är anslutna till ena hälften av uttagen från lindningarna medan de rörliga kontakterna är anslutna till avledningsomkopplarna. Omkopplarenheten, tillsammans med övergångsmotstånden och manövermekanismen är monterad ovanpå 132 kV bussningen som utgör en integrerad del av lindningskopplaren.

Montering av transformatorn utfördes inuti en genomskinlig plastkupol, uppblåst av en liten fläkt. Detta gjorde att arbetet kunde fortsätta oavsett väder och därmed minskade den tid det normalt tar att resa stora transformatorer i det fria. Genom att arbeta dag och natt inom plastkupolen minskade tiden för montering på plats från uppskattningsvis 8 veckor till 3 veckor. Helt sammansatt är varje transformator 14,94 m (49,0 fot) lång, 10,06 m (33,0 fot) bred och väger 325,1 ton (320 ton) som består av 154,4 ton (152 ton) stål, 30,48 ton) av koppar (30). och 19,3 ton (19 ton) isolering och 98 420 liter (26 000 gallon) olja. De nuvarande linjeposterna för 132 kV-växelhuset är North Greetwell – Lincoln 1, Retford – Worksop – Checkerhouse 2, North Greetwell – Lincoln 2 och Retford – Worksop – Checkerhouse 1

Kontrollsystem

1996 utrustades den första enheten med Advanced Plant Management System (APMS), ett system utvecklat av RWE npower och Thales och implementerat av Capula. Alla de återstående enheterna följde senare år. APMS-databasen innehåller cirka 16 000 punkter. Driftpersonal interagerar med systemet genom fyra huvudskärmar för arbetsstationer, kompletterade med ytterligare sex översiktsskärmar.

Avsvavling av rökgas

I juni 2000 påbörjades arbetet med montering av rökgasavsvavlingsutrustning (FGD) vid stationen. FLS Miljo installerade Mitsubishi Heavy Industries våta kalkstenssystem, medan Arup Energy och Mowlem inledde ett design-build- partnerskap för att utföra anläggningsarbeten och konstruktion av infrastruktur. Arbetet slutfördes i oktober 2003 och hade en total kostnad på 100 miljoner pund. Som en del av den nya FGD-renoveringen byggdes två nya skorstenar 200 m (660 fot) höga 194 m (636 fot) norr om de befintliga skorstenarna, nummer 1 och 2. I januari 2003 när den nya skorstenen 2 restes vid sidan av gamla skorstenen 2 ändrade vindriktningen och började blåsa från norr och träffade den nya skorstenen 2 först, med en hastighet av 11,83 m/s (26,47 mph). Detta skapade en virvel och fick den gamla skorstenen 2 att börja svänga till en magnitud av 931 mm (36,7 tum) på sin höjd av 182,8 m (600 fot) och en vinkel på 600 sekunder (0,166 grader ). De gamla skorstenarna revs senare och användes som bebyggd mark för att bilda säkerhetsporthuset och parkeringsplatsen vid kraftstationens entré.