Vulkaniserad fiber

Vulkaniserad fiber eller röd fiber är en laminerad plast som endast består av cellulosa . Materialet är ett segt, elastiskt, hornliknande material som är lättare än aluminium , segare än läder och styvare än de flesta termoplaster . Den nyare trälamineringskvaliteten av vulkaniserad fiber används för att stärka trälaminering som används i skidor , skateboards , stödbalkar och som ett underlaminat under tunna träfaner .

En produkt som mycket liknar vulkaniserad fiber är läderoid . Leatheroid är dock gjord med en annan kemisk process. Sedan 2004 har forskarvärlden återfått intresset för detta material på grund av dess förnybarhet och utmärkta fysikaliska egenskaper, vilket ger upphov till området för kompositer av helcellulosa. Dessa kompositer är alla gjorda av en matris bestående av löst eller delvis löst cellulosa, och armeringen förblir cellulosafibrer. En mängd andra lösningsmedel än zinkklorid har utforskats, inklusive natriumhydroxid vid låga temperaturer och joniska vätskor . Medan den ursprungliga idén var att använda långa förstärkande fibrer ( ramie , lin , viskos , etc ) för att ge kompositerna anisotropa mekaniska egenskaper, har fältet också utforskat användningen av nanocellulosa .

Ansökningar

Vulkaniserad fiber har en lång historia inom teknik, från den viktorianska perioden och framåt. Även om det nu finns många material, mestadels syntetiska polymerer, med högre prestanda, har fibrer använts brett och fortfarande har många användningsområden. Eftersom det är starkare i tunna sektioner mellan mekaniskt styva komponenter, snarare än att förlita sig på sin egen styrka, har det mestadels använts som brickor , packningar och en mängd olika shims eller packningsdelar.

Fiberbrickor är en av de billigaste konforma elastomerpackningarna för tätning av rörförband och allmänt VVS-arbete. De sväller något vid exponering för vatten, vilket gör en bra tätning. De kan också användas med kolväten, förutsatt att temperaturen inte är för hög. Till skillnad från gummi betraktas fiberbrickstätning som en engångsartikel.

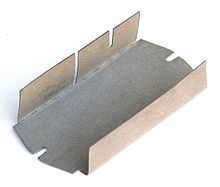

Fiberplåt stansas lätt till komplexa former och används därför i stor utsträckning för formade packningar. Dessa kan användas för tätning, som värmeisolatorer eller som mekaniska distanser.

Fram till utvecklingen av modern plast från 1930-talet var fiber det vanliga elektriska isoleringsmaterialet för många små komponenter. Det kunde enkelt skäras till i storlek, antingen i massproduktion eller handtrimmat för att passa. Det var särskilt vanligt vid montering av stora maskiner, såsom motorlindning.

Historia

Det brittiska patentet för vulkaniserad fiber erhölls 1859 av engelsmannen Thomas Taylor. Han fick patentet efter införandet av celluloid 1856 och före uppfinningen av viskosrayon (regenererad cellulosa) 1894. 1871 fick Thomas Taylor USA-patentet för vulkaniserad fiber. Det första organiserade industriföretaget som tillverkade vulkaniserad fiber var Vulcanized Fiber Company, som först inkorporerades som ett New York Corporation bildat 19 juni 1873 med William Courtenay President och Charles F. Cobby Secretary. Det första NY-företaget hittades också i 1873 NY City Directory som också listade William Courtenay President och Charles F. Cobby Secretary 1873. Från 1873 till 1878 hade Vulcanized Fiber Co. en kontorsadress i New York på 17 Dey St., medan fabriken låg i Wilmington Delaware. Detta kan ses i de många annonser som placerats i olika publikationer vid denna tid i historien. En särskild charter beviljades av delstaten Delaware 1873 tills Delaware-företaget slutligen införlivades den 8 februari 1875 som nu listade William Courtenays president och Clement B. Smyths sekreterare.

År 1884 slogs Courtenay & Trull Co. NY samman till Vulcanized Fiber Co. som gav företaget kontroll över en ny uppfinning kallad av handelsnamnet "Gelatinized Fibre".

Den 4 december 1901, under en sammanslagning och konsolidering, bytte Vulcanized Fiber Co. sitt namn till "American Vulcanized Fiber Co." som bildades i syfte att konsolidera: Kartavert Mfg. Company, Wilmington, Delaware; American Hard Fiber Company, Newark, Delaware; Vulcanized Fiber Company, Wilmington, Delaware. och Laminar Fiber Company i North Cambridge, Mass.

1922 ändrades namnet igen när det köptes direkt av National Fiber & Insulation Company i Yorklyn Delaware (som också var ägare till Keystone Fiber Co.). Presidenten för National Fiber Company vid denna tidpunkt var J. Warren Marshall, som tillträdde samma kontor efter att ha konsoliderats till det nya företaget "National Vulcanized Fiber Company.

1965 ändrades namnet igen till NVF Company för att undvika förvirring genom åren med en ny och föränderlig produktlinje.

Vattenkraften i Piemonte- strömmarna i norra Delaware ledde till en spridning av företag inom vulkaniserad fiber. Under åren har dessa företag omorganiserats och gått samman. 1922 National Vulcanized Fibre Company upp som den främsta konkurrenten till Spaulding Fibre, som hade börjat utveckla vulkaniserade produkter i Rochester, New Hampshire och Tonawanda, New York , nästan ett kvartssekel efter att industrin började i Delaware.

Några av företagen som var involverade i utvecklingen av vulkaniserad fiber i Wilmington-regionen var Nunsuch Fiber Company, American Hard Fiber Company, American Vulcanized Fiber Company, Continental Fiber Co., Diamond State Fiber Co. och Franklin Fiber Company. I 1965 Post's Pulp and Paper Directory listades National Vulcanized Fiber Co. ha två bruk som producerar traspapper för vulkaniserad fiber. De var i Newark och producerade 15 ton om dagen; och Yorklyn, som producerar 18 ton per dag. Detta kan jämföras med Spaulding Fibres Tonawanda -anläggning, som sedan producerar 40 ton per dag (Posts katalog). Konkurrenterna tillverkade även bakelit , men marknadsförde dem under olika namn: Spauldings var Spauldite och Nationals varumärke var Phenolite och Iten Industries Resiten eller Itenite.

Bearbeta

Processen började med papper gjorda av bomullstrasor . Före bearbetningen av trämassa och kemiska trämassa i mitten av 1800-talet var den dominerande fiberkällan för papperstillverkning bomulls- och linnetrasor. Bomullsduken som produceras för omvandling till vulkaniserad fiber är gjord som ett ark som är lämpligt att mätta. Ett papper görs för att mätta genom att utelämna all limningstillsats, antingen tillsatt visp eller applicerat på ytan. Idag har de flesta pappersark gjorda för skrivning, tryck och bestrykning intern limning ( tillsatt med vispen ) som tillhandahålls av kolofonium , alkylbärnstenssyraanhydrid (ASA) eller alkylketendimer (AKD) och ytlimning tillhandahållen av stärkelse . Ett ark gjort för att mätta skulle inte ha någon av dessa kemiska ingredienser. Det odimensionerade mättande bomullsfiberpapperet som framställts för vulkaniserade fibrer skulle passeras genom ett kärl innehållande en zinkkloridlösning.

Zinkklorid

Zinkklorid är mycket lösligt i vatten. Lösningen som användes för att mätta papperet var 70 Baumé i densitet (1,93 specifik vikt) och cirka 43,3 °C (109,9 °F; 316,4 K). Detta är ungefär en 70%-ig zinkkloridlösning. Zinkklorid är en mild Lewis-syra med ett lösnings-pH på cirka 4. Zinkklorid kan lösa upp cellulosa, stärkelse och silke. Zinkkloriden som användes för att tillverka vulkaniserade fibrer svällde och gelatinerade cellulosan. Fibersvällningen förklarar varför pappersfilter inte kan användas för att filtrera zinkkloridlösningar. Det är också anledningen till att ett antal papperslager användes för att bygga upp till den önskade vulkaniserade fibertjockleken, istället för att behandla en enda kartongtjocklek. Till exempel var praxis att använda 8 papperslager med 0,04 mm tjocklek vardera, i motsats till ett enda kartonglager på 0,32 mm.

Brådskande

När papperslagren väl var mättade med den gelatinerande zinkkloriden pressades de samman. Pressningen möjliggjorde intim kontakt mellan cellulosafibrerna , vilket främjade bindning mellan cellulosakedjorna. När bindningen väl var etablerad kunde processen med att laka ut zinkkloriden från den vulkaniserade fibern börja. Utlakning (avlägsnande genom diffusion ut) av zinkkloriden åstadkoms genom att utsätta den vulkaniserade fibern för successivt mindre koncentrerade bad av zinkklorid. Den hastighet med vilken detta kunde inträffa begränsades av osmotiska krafter. Om hastigheten med vilken den vulkaniserade fibern utsattes för lägre och lägre koncentrationer av zinkkloridlösning var för snabb, skulle de osmotiska krafterna kunna resultera i skiktseparationer. Den slutliga lakningsbadskoncentrationen var 0,05 % zinkklorid. Tjocklek upp till 0,093” (=2,4 mm), kan göras på kontinuerliga linjer som sträcker sig upp till 1 000 fot (305 m) i längd.

Vats

För tjocklekar över 0,093” (2,4 mm) och upp till 0,375” (9,5 mm) producerades en diskret laminerad plåt (liknande i storlek (lxw) som plywood) genom skärningsprocessen. Skärplåtarna rackades och flyttades från kar till kar med bandkranar. Varje kar var successivt mindre koncentrerad tills de önskade 0,05 % nåddes. Ju tjockare materialet var, desto längre tid tog det att laka ut zinkkloriden till 0,05 %. För de tjockaste produkterna behövdes tider på 18 månader till 2 år. Den zinkklorid som användes i dessa processer förbrukades till största delen inte för att uppnå den önskade bindningen. I själva verket hanterades eventuell utspädning av zinkkloriden till följd av urlakningen genom att använda förångare för att föra tillbaka zinkkloridlösningen till de 70 Baume som behövdes för att använda den igen för mättning. På sätt och vis kan zinkklorid ses som en katalysator vid tillverkningen av den vulkaniserade fibern.

Torkad och pressad

När den vulkaniserade fibern har urlakats fri från zinkkloriden, torkas den till 5 till 6 procent fukt och pressas eller kalandreras till planhet. Den kontinuerliga processtillverkade vulkaniserade fibern kunde sedan arkformas eller lindas upp till rullar. Densiteten hos den färdiga vulkaniserade fibern är 2 till 3 gånger större än papperet från vilken den börjar. Densitetsökningen är resultatet av 10 % krympning i maskinriktningen, 20 % krympning i maskinriktningen och 30 % krympning i tjocklek. [ citat behövs ]

Egenskaper

Slutprodukten är en homogen nästan 100 % cellulosamassa fri från konstgjorda lim, hartser eller bindemedel. Den färdiga vulkaniserade fibern har användbara mekaniska och elektriska egenskaper. Den erbjuder hög riv- och draghållfasthet, medan den i de tunnare tjocklekarna tillåter flexibilitet att anpassa sig till kurvor och böjar. I tjockare tjocklekar kan den formas till formen med ånga och tryck. En tillämpning för vulkaniserad fiber som vittnar om dess fysiska styrka är att det är det föredragna materialet för tunga slipskivor. Fysisk styrka är anisotropisk, på grund av rullkalandreringsprocessen, med den typiskt 50 % starkare i arkets längdriktning snarare än tvärgående.

De elektriska egenskaperna som vulkaniserad fiber uppvisar är högt isoleringsvärde och ljusbågs- och spårmotstånd med en drifttemperatur på upp till 110 till 120°C. Fiber var populär som elektrisk isolator under en stor del av mitten av 1900-talet, inte för att dess motståndskraft som isolator var särskilt bra, speciellt inte om fuktnivåerna var höga, men den visade mycket bättre motståndskraft mot spårning och nedbrytning än tidig trä. mjölfyllda polymerer som bakelit .

Vulkaniserade fibrer visar hög motståndskraft mot penetration av de flesta organiska lösningsmedel, oljor och petroleumderivat.

Betyg

- Kommersiellt betyg; standard grå, svart eller röd, används för många applikationer såsom brickor, packningar, växlar, handtag, etc.

- Elektrisk kvalitet: hög dielektrisk grå, 100% bomull, mycket flexibel, (historiskt kallad fiskpapper), denna kvalitet är lämplig för skikt- och markisolering och har variationer inklusive top-stick-kvalitet som används för kilar i små motorer.

- Stamfiber: Tuff och nötningsbeständig; används för att ytbehandla ångbåtsstammar, trumhus, slitage och glidpaneler.

- Benfiber: Exceptionellt hård och tät, används för tät bearbetning, slangar, pool cue hylsor (spetsar), utskurna säkringar.

- Trälaminering: Tuff, drag- och torsionshållfasthet i flera riktningar, ger stöd och styrka varhelst trälaminering används, särskilt under tunna och exotiska faner som stabilisator/förstärkningsmedel.