Suspensionspolymerisation

Polymerisation där polymer bildas i monomer, eller monomer-lösningsmedelsdroppar i en kontinuerlig fas som är ett icke-lösningsmedel för både monomeren och den bildade polymeren.Anmärkning 1 : Vid suspensionspolymerisation är initiatorn huvudsakligen belägen i monomerfasen.

Anmärkning 2 : Monomer- eller monomer-lösningsmedelsdroppar i suspensionspolymerisation har diametrar som vanligtvis överstiger 10 μm.

Suspensionspolymerisation är en heterogen radikalpolymerisationsprocess som använder mekanisk omrörning för att blanda en monomer eller blandning av monomerer i en flytande fas , såsom vatten, medan monomererna polymeriserar och bildar sfärer av polymer. Monomerdropparna (storlek i storleksordningen 10-1000 μm) suspenderas i vätskefasen. De individuella monomerdropparna kan anses genomgå bulkpolymerisation. Vätskefasen utanför dessa droppar bidrar till bättre ledning av värme och dämpar därmed temperaturökningen.

Medan man väljer en vätskefas för suspensionspolymerisation föredras i allmänhet låg viskositet , hög värmeledningsförmåga och låg temperaturvariation av viskositet. Den primära fördelen med suspensionspolymerisation jämfört med andra typer av polymerisation är att en högre grad av polymerisation kan uppnås utan monomeravkokning. Under denna process finns det ofta en möjlighet att dessa monomerdroppar fastnar vid varandra och orsakar krämbildning i lösningen. För att förhindra detta omrörs blandningen försiktigt eller tillsätts ofta en skyddskolloid . Ett av de vanligaste suspenderingsmedlen är polyvinylalkohol (PVA). Vanligtvis fullbordas monomeromvandlingen till skillnad från bulkpolymerisation , och initiatorn som används i denna är monomerlöslig.

Denna process används vid tillverkning av många kommersiella hartser, inklusive polyvinylklorid (PVC) , en allmänt använd plast, styrenhartser inklusive polystyren , expanderad polystyren och högslagspolystyren , såväl som poly(styren-akrylnitril) och poly( metylmetakrylat) .

Partikelegenskaper

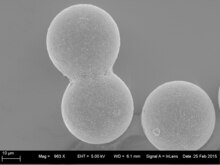

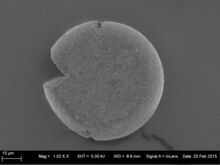

Suspensionspolymerisation är uppdelad i två huvudtyper, beroende på morfologin hos de partiklar som blir resultatet. Vid pärlpolymerisation är polymeren löslig i sin monomer och resultatet är en slät, genomskinlig pärla. Vid pulverpolymerisation är polymeren inte löslig i sin monomer och den resulterande pärlan blir porös och oregelbunden. Morfologin hos polymeren kan ändras genom att tillsätta ett monomerutspädningsmedel, en inert vätska som är olöslig med den flytande matrisen. Spädningsmedlet ändrar polymerens löslighet i monomeren och ger ett mått på kontroll över den resulterande polymerens porositet.

Polymerpärlorna som blir resultatet kan variera i storlek från 100 nm till 5 mm. Storleken styrs av omrörningshastigheten, volymfraktionen av monomer, koncentrationen och identiteten av de använda stabilisatorerna och viskositeterna för de olika komponenterna. Följande ekvation som härleds sammanfattar empiriskt några av dessa interaktioner:

d är medelpartikelstorleken, k inkluderar parametrar relaterade till reaktionskärlets design, Dv är reaktionskärlets diameter, Ds är omrörarens diameter, R är volymförhållandet mellan monomeren och vätskematrisen, N är omrörningshastighet, νm och νl är viskositeten för monomerfasen respektive vätskematrisen, ε är gränsytspänningen för de två faserna och Cs är koncentrationen av stabilisator. Det vanligaste sättet att kontrollera partikelstorleken är att ändra omrörningshastigheten.

Se även

- Radikal polymerisation

- Polymer

- Polymerisation

- Steg-tillväxt polymerisation

- Emulsionspolymerisation

- Superabsorberande polymer