Uppläggningsprocess

En Lay-Up-process är en formningsprocess för kompositmaterial , där slutprodukten erhålls genom att överlappa ett visst antal olika lager, vanligtvis gjorda av kontinuerliga polymera eller keramiska fibrer och en härdplast polymer vätskematris . Den kan delas in i Dry Lay-up och Wet Lay-Up, beroende på om lagren är förimpregnerade eller inte. Dry Lay-up är en vanlig process inom flygindustrin , på grund av möjligheten att erhålla komplexa former med goda mekaniska egenskaper, egenskaper som krävs inom detta område. Tvärtom, eftersom Wet Lay-Up inte tillåter enkelriktade tyger, som har bättre mekaniska egenskaper, används det främst för alla andra områden, som generellt sett har lägre krav på prestanda. Huvudstegen i Lay-Up-processen är skärning, laminering och polymerisation. Även om några av produktionsstegen kan automatiseras, är denna process huvudsakligen manuell (därav ofta kallad Hand Lay-Up-processen ) , vilket leder till laminat med höga produktionskostnader och låga produktionshastigheter med hänsyn till andra tekniker . [ citat behövs ] Därför är den numera främst lämplig för små serieproduktioner på 10 till 1000 delar.

Skärande

Att skära tyger är det första steget i Lay-Up-processen. Även om fibrerna i allmänhet har hög draghållfasthet är skjuvhållfastheten vanligtvis ganska låg, så de är ganska lätta att skära. Denna process kan vara manuell, halvautomatisk eller helt automatisk.

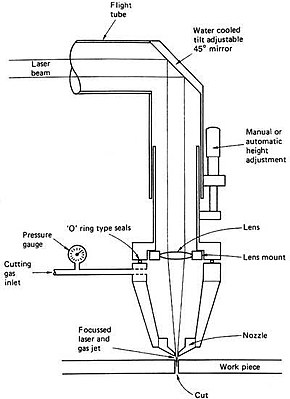

När det gäller skärverktyg är de vanligaste saxar, fräsar, knivar och sågar. Mer automatiserade alternativ är stansningssystem, som gör att högre produktionshastigheter kan uppnås samtidigt som de totala kostnaderna begränsas, eftersom de tillåter att fler lager av tyg skärs samtidigt. [ citat behövs ] Dessa metoder kräver olika färdigheter från operatören och ger olika finishprecision, men de är alla mekaniska procedurer och har en stor nackdel gemensamt: den fysiska kontakten mellan skärverktyget och fibrerna. En alternativ process med mindre friktion är ultraljudsmetoden, som består av att skära tygerna med ett blad som påverkas av högfrekventa mekaniska vibrationer, producerat av en intern källa integrerad i systemet. Det finns också helt kontaktfria skärtekniker, såsom laserskärning och vattenstråleskärning, båda vanligtvis inbäddade i CNC -maskiner. [ citat behövs ] Den förstnämnda erhålls genom en konvergent strålningsstråle som förångar materialet under och använder trycksatt gas för att avlägsna de flyktiga partiklarna och det smälta materialet. Den senare är baserad på en högtrycksvätskestråle som når en hastighet på 2,5 gånger ljudets hastighet, vilket skapar ett tryck på tyget som är högre än materialets kompressionsmotstånd och resulterar i ett nettosnitt. [ citat behövs ] Båda dessa metoder delar en gemensam nackdel som måste övervägas innan man väljer skärmetoder: balkarna skapar områden med hög temperatur längs de skärande axlarna, där de fysiska egenskaperna hos materialet kan förändras avsevärt. Under skärningsprocessen är en grundläggande parameter att beakta kapslingslayouten , vilket är arrangemanget av de olika formerna som ska skäras från tyget för att minska resterna. Mönstren skapas i allmänhet digitalt och, när det är möjligt, ges till en CNC-maskin eller, på annat sätt, replikeras för hand .

Laminering

Laminering av tygerna är det andra steget i Lay-Up-processen. Det är proceduren att överlappa alla lager i rätt ordning och med rätt orientering. I fallet med Wet Lay-Up ingår beredningen av hartset i denna operation, eftersom tygerna inte redan är impregnerade. Laminering utförs vanligtvis i ett renrum för att undvika partikelinneslutningar i skikten, vilket skulle störa egenskaperna hos slutprodukten.

Det viktigaste verktyget är formen , som kan vara han eller hon beroende på applikation. Den kan tillverkas av olika material, beroende på kompositmaterialets krympning och värmeutvidgningskoefficient, den styvhet som krävs, den ytfinish som behövs, dragvinklarna och böjningsvinkeln. [ citat behövs ] Dessutom måste formen vara stabil vid lamineringstemperaturen, tåla det operativa trycket, vara motståndskraftig mot slitage, vara kompatibel med andra verktyg som används, vara beständig mot tvättlösningsmedel och det måste vara lätt att applicera släppmedel. Det första steget av lamineringen är att applicera ett släppmedel på formen, grundläggande för att undvika vidhäftning mellan hartset och själva formen. Om det behövs för ytfinish, kan ett lager av peel-ply läggas till. polymerisation . nylonfilmer som används för att erhålla en specifik grovhet på ytan som de appliceras på, för att skydda dem under lagring och för att fånga flyktiga partiklar under [ citat behövs ] Sedan överlappas alla tyglager enligt instruktionerna på ply-book, som innehåller en lista över alla operationer som ska utföras under denna process. [ citat behövs ] Vanligtvis utförs mellankomprimering vart 4:e eller 5:e lager, för att låta luften evakuera och för att erhålla en slutprodukt med bättre mekaniska egenskaper.

Efter att alla tygskikt har lagts i rätt läge, appliceras ytterligare ett lager av peel-ply ovanpå, med samma syfte som det första. En sekvens av andra skikt läggs till ovanför den: släppfilmen, som separerar laminatet från de andra skikten men ändå låter överskottet harts passera igenom; [ citat behövs ] blödaren, vars huvudsakliga funktion är att absorbera överskottet av harts; en barriär för att separera luftningsventilen från andningsventilen; andningen, för att fördela vakuumet homogent över de yttre ytorna och för att undvika att eventuella veck av vakuumpåsen överförs till laminatytan; vakuumpåsen, en flexibel polymerfilm, vanligtvis gjord av nylon, som kan bibehålla det vakuum som skapas med en vakuumpump . Ytterligare viktiga element är ventilerna och tätningsmedlet som används för att hermetiskt täta vakuumpåsen. Denna process kan vara manuell, halvautomatisk eller helt automatisk. När den görs helt för hand är laminering en lång och svår process (på grund av de strikta toleranser som krävs). Ett alternativ är en halvautomatisk - även kallad "mekaniskt assisterad" - process, bestående av en maskin som hanterar skikten som sedan appliceras på formen av en operatör. Det är helt automatiskt om en maskin, till exempel en automatisk tejpläggningsmaskin, också kan placera lagren i rätt läge och orientering. Dessa automatiska metoder tillåter höga produktionshastigheter att uppnås.

Polymerisation

Polymerisering av laminatet är det tredje och sista steget i uppläggningsprocessen. Denna fas är av yttersta vikt för att erhålla de erforderliga egenskaperna hos slutprodukten.

Polymerisation i autoklav och industriell ugn

Denna process kan göras vid rumstemperatur med bara en vakuumpump , för att kontrollera vakuum, med hjälp av en industriell ugn ansluten till en vakuumpump, för att kontrollera temperatur och vakuum, eller med en autoklav , för att kontrollera temperatur, vakuum och även hydrostatisk tryck .

Polymerisation i en autoklav är en teknik som gör att laminat med de bästa mekaniska egenskaperna kan erhållas, men den är den dyraste och tillåter endast användning av öppna formar. Fördelen beror på det faktum att trycket hjälper till att binda samman kompositskikten och att spruta ut luftinneslutningar och flyktiga produkter, vilket ökar kvaliteten på processen. Varje kombination av tyg och harts har sina egna optimala polymerisationscykler, beroende på fibrernas vätbarhet och hartsegenskaper, som viskositet och gelpunkt. [ citat behövs ] Vanligtvis studeras de tre cyklerna temperatur, tryck och vakuum experimentellt för att erhålla den bästa kombinationen av de tre parametrarna. Polymerisation i en industriell ugn är liknande men utan tryckkontroll. Det är billigare och används därför för alla de laminat som inte behöver ha de allra högsta mekaniska hållfasthets- och styvhetsegenskaperna. Dessutom, eftersom industriugnar i allmänhet är större än autoklaver, används de för komponenter med icke-standardiserade dimensioner.

Polymerisation med matchad formgjutning

Polymerisation med matchande formgjutning används för plana eller enkel geometriska laminat och kan inkludera en vakuumpump och en elektrisk eller hydraulisk värmekälla . Den är gjord av en press med han- och honformar som stänger för att bilda ett gap med formen på komponenten, vars bredd regleras för att kontrollera delens tjocklek. Pressen kan inte applicera hydrostatiskt tryck som i en autoklav, utan endast en vertikal. Matchad formgjutning tillåter en mycket hög grad av dimensionskontroll, en bra ytfinish på båda ytorna och rimliga produktionshastigheter, men å andra sidan kan det tillåta fiberfel och det är mycket dyrt.

Problem

Som Meola et al. påpekade i infraröd termografi i utvärderingen av flygkompositmaterial , "Flera olika typer av defekter kan uppstå under tillverkningen av kompositer, de vanligaste är fiber/spelfel, trasiga fibrer, hartssprickor eller tvärgående skiktsprickor, hålrum, porositet, slagginslutningar, ojämnt fiber/harts-volymförhållande, obundna interlaminära områden, kyssande bindningar, felaktig härdning och mekanisk skada runt bearbetade hål och/eller skär." Tre huvudproblem relaterade till skärning av polymeriserade kompositmaterial måste också beaktas. Den första är att förstärkningsfibrer är slipande, därför är traditionella skärverktyg inte lämpliga, eftersom deras livslängd skulle vara mycket kort och deras trubbiga kanter skulle skada materialen. [ citat behövs ] Det andra är att kompositmaterial har låg värmeledningsförmåga, vilket kan orsaka värmeansamlingar och deformationer. [ citat behövs ] Det sista är att kompositmaterial tenderar att delamineras när de skärs, därför är det nödvändigt att överväga detta när du väljer en skärmetod.