Tärning av rån

I samband med tillverkning av integrerade kretsar är wafer-tärning den process genom vilken formen separeras från en wafer av halvledare efter bearbetningen av wafern. Tärningsprocessen kan involvera ribbning och brytning, mekanisk sågning (normalt med en maskin som kallas tärningssåg ) eller laserskärning . Alla metoder är vanligtvis automatiserade för att säkerställa precision och noggrannhet. Efter tärningsprocessen kan de individuella kiselchipsen kapslas in i chipbärare som sedan är lämpliga att använda för att bygga elektroniska enheter som datorer etc.

Under tärning monteras wafers vanligtvis på tärningstejp som har en klibbig baksida som håller wafern på en tunn plåtram . Tärningstejp har olika egenskaper beroende på tärningsapplikation. UV-härdbara tejper används för mindre storlekar och icke-UV-tärningsband för större formstorlekar. Tärningssågar kan använda ett tärningsblad med diamantpartiklar, som roterar med 30 000 rpm och kyls med avjoniserat vatten. När en oblat har tärnats, kallas bitarna som finns kvar på tärningstejpen som tärningar , tärningar eller tärningar . Var och en kommer att förpackas i en lämplig förpackning eller placeras direkt på ett tryckt kretskort som en "bar die". De områden som har skurits bort, kallade die streets , är vanligtvis cirka 75 mikrometer (0,003 tum) breda. När en wafer väl har tärnats, kommer formen att stanna kvar på tärningstejpen tills den extraheras av formhanteringsutrustning, såsom en die bonder eller formsorterare , vidare i elektronikmonteringsprocessen.

Storleken på formen kvar på tejpen kan variera från 35 mm på en sida (mycket stor) till 0,1 mm kvadrat (mycket liten). Formen som skapas kan vara vilken form som helst som genereras av raka linjer, men de är vanligtvis rektangulära eller kvadratiska. I vissa fall kan de också ha andra former beroende på vilken singulationsmetod som används. En helskuren laserdicer har förmågan att skära och separera i en mängd olika former.

Material som skärs i tärningar inkluderar glas , aluminiumoxid , kisel, galliumarsenid (GaAs), kisel på safir (SoS) , keramik och ömtåliga sammansatta halvledare. [ citat behövs ]

Stealth tärning

Tärning av kiselskivor kan också utföras med en laserbaserad teknik, den så kallade stealth-tärningsprocessen. Det fungerar som en tvåstegsprocess där defekta områden först introduceras i skivan genom att strålen skannas längs avsedda skärlinjer och sedan expanderas ett underliggande bärarmembran för att inducera brott.

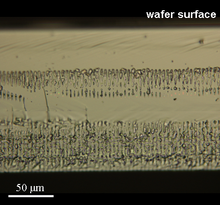

Det första steget arbetar med en pulsad Nd:YAG-laser , vars våglängd (1064 nm) är väl anpassad till det elektroniska bandgapet av kisel (1,11 eV eller 1117 nm), så att maximal absorption mycket väl kan justeras genom optisk fokusering . Defekta områden med en bredd på cirka 10 µm är inskrivna av flera skanningar av lasern längs de avsedda skärningsbanorna, där strålen fokuseras på olika djup av skivan. Figuren visar ett optiskt mikrofoto av ett klyvningsplan av ett separerat chip med 150 µm tjocklek som utsattes för fyra laserskanningar, jämför. De översta defekterna löses bäst och man inser att en enda laserpuls orsakar ett defekt kristallområde som liknar formen av en ljusflamma. Denna form orsakas av den snabba smältningen och stelningen av det bestrålade området i laserstrålens fokus, där temperaturen på endast några µm 3 små volymer plötsligt stiger till cirka 1000 K inom nanosekunder och sjunker till omgivningstemperatur igen. Lasern pulseras typiskt med en frekvens på cirka 100 kHz, medan skivan förflyttas med en hastighet av cirka 1 m/s. Ett defekt område med en bredd på cirka 10 µm är slutligen inskrivet i skivan, längs vilken preferensbrott uppstår under mekanisk belastning . Frakturen utförs i det andra steget och verkar genom att radiellt expandera bärarmembranet till vilket wafern är fäst. Klyvningen initieras vid botten och avancerar till ytan, från vilken det förstås att en hög distorsionstäthet måste införas vid botten.

Det är fördelen med stealth-tärningsprocessen att den inte kräver en kylande vätska . Torrtärningsmetoder måste oundvikligen tillämpas för framställning av vissa mikroelektromekaniska system ( MEMS ), i synnerhet när dessa är avsedda för bioelektroniska tillämpningar. Dessutom genererar smygtärningar knappast skräp och möjliggör förbättrad exploatering av waferytan på grund av mindre skärförlust jämfört med wafersåg. Waferslipning kan utföras efter detta steg för att minska formtjockleken.

Tärna före malning

DBG eller "dice before grind"-processen är ett sätt att separera stansar utan tärning. Separationen sker under skivförtunningssteget. Skivorna skärs initialt i tärningar med en halvskuren tärningsmaskin till ett djup under den slutliga måltjockleken. Därefter tunnas skivan till måltjockleken medan den är monterad på en speciell självhäftande film och monteras sedan på en upptagningstejp för att hålla formarna på plats tills de är redo för förpackningssteget. Fördelen med DBG-processen är högre formhållfasthet. Alternativt kan plasmatärning användas, som ersätter tärningssågen med DRIE plasmaetsning.

DBG-processen kräver ett bakslipband som har följande egenskaper, 1) stark vidhäftningskraft (förhindrar infiltration av slipvätska och formdamm under slipning), 2) absorption och/eller avlastning av tryckspänning och skjuvspänning under slipning, 3) dämpar sprickbildning på grund av kontakt mellan formarna, 4) vidhäftningsstyrka som kan reduceras kraftigt genom UV-bestrålning.