Plastsvetsning

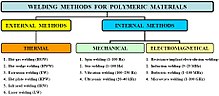

Plastsvetsning är svetsning för halvfabrikat av plastmaterial och beskrivs i ISO 472 som en process för att förena uppmjukade ytor av material, vanligtvis med hjälp av värme (förutom lösningsmedelssvetsning). Svetsning av termoplaster utförs i tre steg i följd, nämligen ytbehandling, applicering av värme och tryck samt kylning. Ett flertal svetsmetoder har utvecklats för sammanfogning av halvfärdiga plastmaterial. Baserat på mekanismen för värmegenerering vid svetsgränssnittet, kan svetsmetoder för termoplast klassificeras som externa och interna uppvärmningsmetoder, som visas i fig 1.

Tillverkning av en svets av god kvalitet beror inte bara på svetsmetoderna, utan också på svetsbarheten hos basmaterial. Därför är utvärderingen av svetsbarheten av större betydelse än svetsoperationen (se Reologisk svetsbarhet ) för plast.

Svetstekniker

Ett antal tekniker används för svetsning av halvfärdiga plastprodukter enligt nedan:

Varmgassvetsning

Varmgassvetsning, även känd som varmluftssvetsning , är en plastsvetsteknik som använder värme. En specialdesignad värmepistol, kallad varmluftssvetsare , producerar en stråle av varmluft som mjukar upp både delarna som ska sammanfogas och en plastpåfyllningsstav, som alla måste vara av samma eller mycket liknande plast. (Svetsning av PVC till akryl är ett undantag från denna regel.)

Varmluft/gassvetsning är en vanlig tillverkningsteknik för tillverkning av mindre föremål som kemikalietankar , vattentankar , värmeväxlare och VVS-armaturer .

När det gäller banor och filmer får en fyllnadsstav inte användas. Två plastskivor värms upp via en het gas (eller ett värmeelement ) och rullas sedan ihop. Detta är en snabb svetsprocess och kan utföras kontinuerligt.

Svetsstång

En plastsvetsstång, även känd som en termoplastisk svetsstång , är en stång med cirkulärt eller triangulärt tvärsnitt som används för att binda samman två plastbitar. De finns i ett brett urval av färger för att matcha basmaterialets färg. Spolad plastsvetsstång är känd som "spline".

En viktig aspekt av design och tillverkning av plastsvetsstång är materialets porositet . En hög porositet leder till luftbubblor (så kallade hålrum ) i stängerna, vilket minskar svetskvaliteten. Den högsta kvaliteten på plastsvetsstänger är därför de med noll porositet, som kallas voidless .

Värmeförsegling

Värmeförsegling är processen att försegla en termoplast till en annan liknande termoplast med hjälp av värme och tryck. Direktkontaktmetoden för värmeförsegling använder en konstant uppvärmd form eller tätningsstång för att applicera värme till en specifik kontaktyta eller bana för att försegla eller svetsa samman termoplasterna. Värmeförsegling används för många applikationer, inklusive värmeförseglingsanslutningar, termiskt aktiverade lim och film- eller folieförsegling. Vanliga applikationer för värmeförseglingsprocessen: Värmeförseglingskontakter används för att sammanfoga LCD-skärmar med PCB i många hemelektronik, såväl som i medicinska och telekommunikationsapparater. Värmeförsegling av produkter med termiska lim används för att hålla tydliga bildskärmar på konsumentelektronikprodukter och för andra förseglade termoplastenheter eller enheter där värmesvetsning eller ultraljudssvetsning inte är ett alternativ på grund av deldesignkrav eller andra monteringsskäl. Värmeförsegling används också vid tillverkning av blodprovsfilm och filtermedia för blod, virus och många andra testremsor som används inom det medicinska området idag. Laminatfolier och filmer värmeförseglas ofta ovanpå termoplastiska medicinska brickor, mikrotiterplattor (mikrobrunnar), flaskor och behållare för att försegla och/eller förhindra kontaminering av medicinska testanordningar, provuppsamlingsbrickor och behållare som används för livsmedelsprodukter. Medical and the Food Industries tillverkning Påsar eller flexibla behållare använder värmeförsegling för antingen perimetersvetsning av påsarnas plastmaterial och/eller för att försegla portar och rör i påsarna. En mängd olika värmeförseglare finns tillgängliga för att sammanfoga termoplastiska material såsom plastfilmer : Hot bar sealer, Impulse sealer, etc.

Frihandssvetsning

Vid frihandssvetsning placeras strålen av varm luft (eller inert gas) från svetsaren på svetsområdet och spetsen av svetsstaven samtidigt. När stången mjuknar trycks den in i leden och smälter ihop delarna. Denna process är långsammare än de flesta andra, men den kan användas i nästan alla situationer.

Hastighetssvetsning

Vid hastighetssvetsning är plastsvetsmaskinen, som liknar en lödkolv till utseende och effekt, försedd med ett matarrör för plastsvetsstången. Hastighetsspetsen värmer staven och substratet samtidigt som den pressar den smälta svetsstaven på plats. En sträng av uppmjukad plast läggs i fogen och delarna och svetsstången smälter samman. Med vissa typer av plast som polypropen måste den smälta svetsstaven "blandas" med det halvsmälta basmaterialet som tillverkas eller repareras. Dessa svetstekniker har förbättrats med tiden och har använts i över 50 år av professionella plasttillverkare och reparatörer internationellt. Speed tip svetsmetod är en mycket snabbare svetsteknik och kan med övning användas i trånga hörn. En version av hastighetsspetsens "pistol" är i huvudsak en lödkolv med en bred, platt spets som kan användas för att smälta svetsfogen och tillsatsmaterialet för att skapa en bindning.

Extruderingssvetsning

Extruderingssvetsning tillåter applicering av större svetsar i ett enda svetspass. Det är den föredragna tekniken för sammanfogning av material över 6 mm tjockt. Svetsstång dras in i en handhållen plastextruder i miniatyr, mjukgörs och tvingas ut ur extrudern mot de delar som ska sammanfogas, vilka mjukas upp med en stråle av varm luft för att tillåta bindning.

Kontaktsvetsning

Detta är samma sak som punktsvetsning förutom att värme tillförs med värmeledning av pincherspetsarna istället för elektrisk ledning. Två plastdelar förs samman där uppvärmda spetsar klämmer ihop dem, smälter och sammanfogar delarna i processen.

Varmplatta svetsning

Relaterad till kontaktsvetsning används denna teknik för att svetsa större delar, eller delar som har en komplex svetsfogsgeometri. De två delarna som ska svetsas placeras i verktyget som är fäst vid de två motsatta plattorna i en press. En värmeplatta, med en form som matchar svetsfogsgeometrin för de delar som ska svetsas, flyttas i läge mellan de två delarna. De två motstående plattorna flyttar delarna till kontakt med värmeplattan tills värmen mjukar upp gränsytan till plastens smältpunkt. När detta tillstånd är uppnått avlägsnas värmeplattan och delarna pressas samman och hålls tills svetsfogen svalnar och stelnar igen för att skapa en permanent bindning.

Svetsutrustning för värmeplattor styrs vanligtvis pneumatiskt, hydrauliskt eller elektriskt med servomotorer.

Denna process används för att svetsa komponenter för fordon under motorhuven, inredningskomponenter för bilar, medicinska filtreringsanordningar, komponenter för konsumentapparater och andra interiörkomponenter för bilar.

Beröringsfri/IR-svetsning

I likhet med svetsning av värmeplattor använder beröringsfri svetsning en infraröd värmekälla för att smälta svetsgränssnittet snarare än en värmeplatta. Denna metod undviker risken för att material fastnar på värmeplattan, men är dyrare och svårare att uppnå konsekventa svetsar, särskilt på geometriskt komplexa delar.

Högfrekvent svetsning

Högfrekvent svetsning, även känd som dielektrisk tätning eller radiofrekvens (RF) värmeförsegling är en mycket mogen teknik som har funnits sedan 1940-talet. Högfrekventa elektromagnetiska vågor inom radiofrekvensområdet kan värma upp vissa polymerer för att mjuka upp plasten för sammanfogning. Uppvärmd plast under trycksvetsning samman. Värme alstras inuti polymeren genom den snabba omorienteringen av vissa kemiska dipoler av polymeren, vilket innebär att uppvärmningen kan lokaliseras och processen kan vara kontinuerlig.

Endast vissa polymerer som innehåller dipoler kan värmas upp av RF-vågor, i synnerhet polymerer med hög förlusteffekt. Bland dessa svetsas vanligen PVC , polyamider (PA) och acetater med denna teknik. I praktiken placeras två stycken material på en bordspress som applicerar tryck på båda ytorna. Formar används för att styra svetsprocessen. , passerar högfrekventa vågor (vanligtvis 27,120 MHz ) genom det lilla området mellan dynan och bordet där svetsningen sker. Denna högfrekvens (radiofrekvens) värmer plasten som svetsar under tryck och tar formen av formen.

RF-svetsning är snabb och relativt lätt att utföra, ger en begränsad nedbrytning av polymeren även vid svetsning av tjocka skikt, skapar inga ångor, kräver en måttlig mängd energi och kan producera vatten-, luft- och bakteriesäkra svetsar. Svetsparametrar är svetseffekt, (värme och kyla) tid och tryck, medan temperaturen i allmänhet inte styrs direkt. Hjälpmaterial kan också användas för att lösa vissa svetsproblem. Denna typ av svetsning används för att ansluta polymerfilmer som används i en mängd olika industrier där en stark konsekvent läcksäker tätning krävs. Inom tygindustrin används RF oftast för att svetsa PVC och polyuretan (PU) belagda tyger. Andra material som vanligtvis svetsas med denna teknik är nylon, PET, PEVA, EVA och vissa ABS-plaster. Var försiktig när du svetsar uretan eftersom det har varit känt att avge cyanidgaser vid smältning.

Induktionssvetsning

När en elektrisk isolator, som en plast, är inbäddad med ett material med hög elektrisk ledningsförmåga, som metaller eller kolfibrer, kan induktionssvetsning utföras. Svetsapparaten innehåller en induktionsspole som matas med en radiofrekvent elektrisk ström. Detta genererar ett elektromagnetiskt fält som verkar på antingen ett elektriskt ledande eller ferromagnetiskt arbetsstycke. I ett elektriskt ledande arbetsstycke är den huvudsakliga värmeeffekten resistiv uppvärmning, vilket beror på inducerade strömmar som kallas virvelströmmar . Induktionssvetsning av kolfiberförstärkta termoplastmaterial är en teknik som ofta används inom till exempel flygindustrin.

I ett ferromagnetiskt arbetsstycke kan plaster induktionssvetsas genom att formulera dem med metalliska eller ferromagnetiska föreningar, så kallade susceptorer . Dessa susceptorer absorberar elektromagnetisk energi från en induktionsspole, blir varma och förlorar sin värmeenergi till det omgivande materialet genom värmeledning.

Injektionssvetsning

Injektionssvetsning liknar/identiskt med extruderingssvetsning, förutom att man med hjälp av vissa spetsar på den handhållna svetsmaskinen kan föra in spetsen i plastdefekta hål av olika storlekar och lappa dem inifrån och ut. Fördelen är att ingen åtkomst behövs till baksidan av det defekta hålet. Alternativet är en lapp, förutom att lappen inte kan slipas i jämnhöjd med den omgivande originalplasten till samma tjocklek. PE och PP är bäst lämpade för denna typ av process. Drader injectiwel är ett exempel på ett sådant verktyg.

Ultraljudssvetsning

Vid ultraljudssvetsning används högfrekventa (15 kHz till 40 kHz) lågamplitudvibrationer för att skapa värme genom friktion mellan materialen som ska sammanfogas. Gränssnittet mellan de två delarna är speciellt utformat för att koncentrera energin för maximal svetsstyrka. Ultraljud kan användas på nästan alla plastmaterial. Det är den snabbaste värmeförseglingstekniken som finns.

Friktionssvetsning

Vid friktionssvetsning gnids de två delarna som ska monteras ihop med en lägre frekvens (vanligtvis 100–300 Hz) och högre amplitud (vanligtvis 1 till 2 mm (0,039 till 0,079 tum)) än ultraljudssvetsning. Friktionen som orsakas av rörelsen i kombination med klämtrycket mellan de två delarna skapar värmen som börjar smälta kontaktytorna mellan de två delarna. Vid denna tidpunkt börjar de mjukgjorda materialen att bilda lager som flätas samman med varandra, vilket därför resulterar i en stark svets. När vibrationsrörelsen är klar förblir delarna sammanhållna tills svetsfogen svalnar och den smälta plasten stelnar igen. Friktionsrörelsen kan vara linjär eller orbital, och den gemensamma utformningen av de två delarna måste tillåta denna rörelse.

Spinsvetsning

Spinsvetsning är en speciell form av friktionssvetsning. Med denna process hålls en komponent med en rund svetsfog stationär, medan en passande komponent roteras med hög hastighet och pressas mot den stationära komponenten. Rotationsfriktionen mellan de två komponenterna genererar värme. När sammanfogningsytorna når ett halvsmält tillstånd, stoppas spinnkomponenten abrupt. Kraft på de två komponenterna bibehålls tills svetsfogen svalnar och stelnar igen. Detta är ett vanligt sätt att tillverka låg- och medelstarka plasthjul, t.ex. för leksaker, kundvagnar, återvinningskärl, etc. Denna process används också för att svetsa in olika portöppningar i komponenter under motorhuven.

Lasersvetsning

Denna teknik kräver att en del är genomsläpplig för en laserstråle och antingen den andra delen absorberande eller en beläggning vid gränsytan för att vara absorberande för strålen. De två delarna sätts under tryck medan laserstrålen rör sig längs skarvlinjen. Strålen passerar genom den första delen och absorberas av den andra eller beläggningen för att generera tillräckligt med värme för att mjuka upp gränsytan och skapa en permanent svets.

Halvledardiodlasrar används vanligtvis vid plastsvetsning. Våglängder i intervallet 808 nm till 980 nm kan användas för att sammanfoga olika plastmaterialkombinationer. Effektnivåer från mindre än 1W till 100W behövs beroende på material, tjocklek och önskad processhastighet. [ citat behövs ]

Diodlasersystem har följande fördelar vid sammanfogning av plastmaterial [ citat behövs ] :

- Renare än limning

- Inga mikromunstycken kan bli igensatta

- Ingen vätska eller ångor påverkar ytfinishen

- Inga förbrukningsvaror

- Högre genomströmning

- Kan komma åt arbetsstycket i utmanande geometri

- Hög nivå av processkontroll

Kraven på höghållfasta fogar inkluderar adekvat överföring genom det övre lagret, absorption av det undre lagret, materialkompatibilitet (vätning), bra fogdesign (klämtryck, fogarrea) och lägre effekttäthet. [ citat behövs ]

Vissa material som kan sammanfogas inkluderar polypropen , polykarbonat , akryl , nylon och ABS . [ citat behövs ]

Specifika applikationer inkluderar försegling, svetsning eller sammanfogning av: kateterpåsar, medicinska behållare, bilfjärrkontrollnycklar, pacemakerhöljen, sprutförseglade leder, strålkastar- eller bakljusenheter, pumphus och mobiltelefondelar. [ citat behövs ]

Transparent laserplastsvetsning

Ny fiberlaserteknik möjliggör utmatning av längre laservåglängder, med de bästa resultaten vanligtvis runt 2 000 nm, betydligt längre än den genomsnittliga 808 nm till 1 064 nm diodlasern som används för traditionell laserplastsvetsning. Eftersom dessa längre våglängder lättare absorberas av termoplaster än den infraröda strålningen från traditionell plastsvetsning, är det möjligt att svetsa två klara polymerer utan några färgämnen eller absorberande tillsatser . Vanliga applikationer kommer mestadels att falla inom den medicinska industrin för enheter som katetrar och mikrofluidiska enheter. Den tunga användningen av transparent plast, särskilt flexibla polymerer som TPU, TPE och PVC, i medicinteknisk industri gör transparent lasersvetsning till en naturlig passform. Processen kräver inte heller några laserabsorberande tillsatser eller färgämnen, vilket gör testning och uppfyllande av biokompatibilitetskrav avsevärt lättare.

Lösningsmedelssvetsning

Vid lösningsmedelssvetsning appliceras ett lösningsmedel som tillfälligt kan lösa upp polymeren vid rumstemperatur. När detta inträffar är polymerkedjorna fria att röra sig i vätskan och kan blandas med andra på liknande sätt lösta kedjor i den andra komponenten. Givet tillräckligt med tid kommer lösningsmedlet att tränga igenom polymeren och ut i miljön, så att kedjorna förlorar sin rörlighet. Detta lämnar en fast massa av intrasslade polymerkedjor som utgör en lösningsmedelssvets.

Denna teknik används vanligtvis för att ansluta PVC- och ABS-rör, som i hushållsrör. Att "limma ihop" modeller av plast (polykarbonat, polystyren eller ABS) är också en lösningsmedelssvetsprocess.

Diklormetan (metylenklorid) kan lösningsmedelssvetsa polykarbonat och polymetylmetakrylat. Det är en primär ingrediens i vissa lösningsmedelscement. ABS-plast svetsas vanligtvis med acetonbaserade lösningsmedel som ofta säljs som färgförtunningsmedel eller i mindre behållare som nagellackborttagare. [ citat behövs ]

Lösningsmedelssvetsning är en vanlig metod vid plasttillverkning och används av tillverkare av butiksdisplayer, broschyrhållare, presentationsfodral och dammskydd. En annan populär användning av lösningsmedel inom hobbysegmentet är modellbygge från formsprutade kit för skalenliga modeller av flygplan, fartyg och bilar som till övervägande del använder polystyrenplast .

Provning av plastsvetsar

För att testa plastsvetsar finns det flera krav på såväl besiktningsmannen som provningsmetoden. Dessutom finns det två olika typer av provsvetskvalitet. Dessa två typer är destruktiva och icke-förstörande tester. Destruktiv testning tjänar till att kvalificera och kvantifiera svetsfogen medan oförstörande testning tjänar till att identifiera anomalier, diskontinuiteter, sprickor och/eller sprickor. Som namnen på dessa två tester antyder kommer destruktiv testning att förstöra den del som testas medan oförstörande testning gör att testbiten kan användas efteråt. Det finns flera metoder tillgängliga i var och en av dessa typer. Detta avsnitt beskriver några krav för att testa plastsvetsar samt de olika typerna av destruktiva och oförstörande metoder som är tillämpliga på plastsvetsning och går igenom några av fördelarna och nackdelarna.

Testkrav

Vissa standarder som American Welding Society (AWS) kräver att de personer som utför inspektionen eller testet har en viss kvalifikationsnivå. Till exempel är AWS G1.6 specifikationen för kvalificering av plastsvetsinspektörer för hetgas, hetgasextrudering och uppvärmda termoplastsvetsar. Denna speciella standard dikterar att inspektören behöver en av tre olika kvalifikationsnivåer för att kunna inspektera plastsvetsarna. Dessa nivåer är Associate Plastics Welding Inspector (APWI), Plastics Welding Inspector (PWI) och Senior Plastics Welding Inspector (SPWI). Var och en av dessa nivåer har olika ansvarsområden. Till exempel måste APWI ha direkt övervakning av en PWI eller SPWI för att kunna genomföra inspektionen eller förbereda en rapport. Dessa tre olika nivåer av certifiering har också olika kompetenskrav, utbildningskrav och examenskrav. Dessutom måste de kunna behålla den kvalifikationen vart tredje år.

Destruktiv testning

Böjtestning

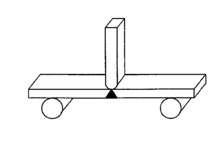

Böjtestet använder en kolv för att böja testkupongen till önskad grad. Denna testinställning visas i figur 2.

En lista över minsta böjvinklar och kolvförskjutningar för olika plastmaterial finns i DVS Standards, DVS2203-1 och DVS2203-5. Några av kolvhastigheterna, böjningsvinkeln och förskjutningsinformationen från DVS2203-1 visas i tabell 1 och tabell 2.

| Material | Testhastighet [mm/min] |

| Högdensitetspolyeten | 50 |

| Polypropen (PP-R) | 50 |

| Polypropen (PP-H, PP-B) | 20 |

| Polyvinylidenfluorid | 20 |

| Polyvinylklorid – Oplastad | 10 |

| Tjocklek på provet s [mm] | Böjvinkel [grader] | Ramdeplacement [mm] |

| 3 < s ≤ 5 | 160 | 60 |

| 5 < s ≤ 15 | 160 | 70 |

| 16 < s ≤ 20 | 160 | 85 |

| 21 < s ≤ 25 | 160 | 170 |

| 26 < s ≤ 30 | 160 | 150 |

Några av de främsta fördelarna med böjtestet är att det ger kvalitativa data för drag-, tryck- och skjuvtöjning. Dessa resultat leder vanligtvis till en högre förtroendenivå för kvaliteten på svetsfogen och processen. Däremot är några av nackdelarna att det kräver flera provbitar. Det rekommenderas vanligtvis att använda minst 6 olika testprover. En annan nackdel är att den inte ger specifika värden för att utvärdera fogdesignen. Dessutom kan stora mängder ansträngning behöva läggas ner på att förbereda delen för testning. Detta kan orsaka en ökning av kostnader och tidsplan beroende på delens komplexitet. Slutligen, som alla destruktiva tester, är delen och/eller svetsfogen förstörd och kan inte användas.

Dragprovning

När dragprovet genomförs dras ett provstycke tills det går sönder. Detta test är kvantitativt och kommer att ge den ultimata draghållfastheten, töjningen och energin till brott om den har extensometrar anslutna till provet. Dessutom kan resultaten från ett dragprov inte överföras till ett kryptest. Hastigheten med vilken provet dras beror på materialet. Dessutom är formen på provet också kritisk. DVS2203-5 och AWS G1.6 är utmärkta källor för att tillhandahålla dessa detaljer. Exempel på formerna visas i figur 3 till figur 5. Dessutom visas testhastigheten per material i tabell 3.

| Material | Testhastighet [mm/min] |

| PE | 50 ± 10 % |

| PP-R | 50 ± 10 % |

| PA 12 | 50 ± 10 % |

| PP-H | 20 ± 10 % |

| PP-B | 20 ± 10 % |

| PVDF | 20 ± 10 % |

| PE, elektriskt ledande | 20 ± 10 % |

| E-CTFE | 20 ± 10 % |

| PVC-U | 10 ± 20 % |

| PVC-C | 10 ± 20 % |

En fördel med dragprovet är att det ger kvantitativa data för svetsen för både svetsfog och grundmaterial. Dessutom är dragprovet lätt att genomföra. En stor nackdel med denna testning är mängden förberedelser som krävs för att genomföra testet. En annan nackdel är att den inte ger den långsiktiga svetsprestandan. Dessutom, eftersom detta också är en typ av destruktivt test, förstörs delen för att samla in dessa data.

Impact Testing

Även känd som Tensile Impact Test, använder Impact Test ett prov som kläms fast i en pendel. Testexemplaret ser ut som det som visas i figur 4. Pendeln svänger ner och slår mot ett städ som bryter provet. Detta test gör det möjligt att bestämma slagenergin för svetsfogen och basmaterialet. Dessutom kan den permanenta frakturförlängningen beräknas genom att mäta provets längd efter testet. Den största fördelen med detta test är att kvantitativa data erhålls. En annan fördel är att den är lätt att sätta upp. Nackdelarna är att den också kan ha en hel del förberedelser för att genomföra detta test. Liksom dragprovet bestäms inte heller en långsiktig svetsprestanda, och delen förstörs.

Kryptest

Det finns två typer av kryptest, dragkryptestet och krypbrottstestet. Båda kryptesterna tittar på testexemplarets långsiktiga svetsprestanda. Dessa tester utförs vanligtvis i ett medium vid en konstant temperatur och konstant stress. Detta test kräver minst 6 prover för att få tillräckligt med data för att utföra en statistisk analys. Detta test är fördelaktigt genom att det tillhandahåller kvantitativa data om den långsiktiga svetsprestandan; men det har sina nackdelar också. Det är mycket arbete som krävs för att förbereda proverna och registrera var exakt provet kom ifrån och vilken borttagningsmetod som används. Detta är avgörande eftersom hur provet tas bort från värddelen kan i hög grad påverka testresultaten. Dessutom måste det finnas strikt kontroll av testmiljön. En avvikelse i mediets temperatur kan göra att krypbrottstiden varierar drastiskt. I vissa fall har en temperaturförändring på 1 grad Celsius påverkat krypbrottstiden med 13 %. Slutligen är detta test återigen ett destruktivt test, så värddelen kommer att förstöras genom att utföra denna typ av test.

Icke-förstörande provning

Synundersökning

Visuell inspektion, precis som namnet antyder, är en visuell undersökning av svetsen. Inspektören letar vanligtvis efter visuella indikationer såsom missfärgningar, svetsdefekter, diskontinuiteter, porositet, skåror, repor, etc. Vanligtvis är visuell inspektion uppdelad i olika kategorier eller grupper för de kvalificerande inspektionskriterierna. Dessa grupperingar kan variera mellan standarder och varje grupp har en viss nivå av brister som de anser vara acceptabla. Det finns 5 tabeller och ett diagram i DVS Standard DVS2202-1 som visar olika typer av defekter som hittats vid visuell undersökning och deras tillåtna acceptanskriterier.

Visuell inspektion är mycket fördelaktig i det faktum att den är snabb, enkel, billig och kräver mycket enkla verktyg och mätare för att utföra. Eftersom det går så snabbt krävs det vanligtvis en visuell inspektion av svetsgodset innan man kan få ytterligare oförstörande tester utförda på provet. Däremot måste inspektionen genomföras av någon som har mycket erfarenhet och skicklighet. Dessutom kommer denna typ av test inte att ge några data om kvaliteten på svetsfogen. På grund av den låga kostnaden, om en del misstänks ha problem, kan efterföljande tester utföras utan mycket initiala investeringar.

Röntgenundersökning

Röntgenprovning av plast liknar den för metallsvetsar, men använder mycket lägre strålningsintensitet på grund av att plasterna har lägre densitet än metaller. Röntgentestningen används för att hitta brister som finns under ytan. Dessa ofullkomligheter inkluderar porositet, fasta inneslutningar, tomrum, krassar, etc. Röntgenstrålningen överför strålning genom det testade föremålet till en film eller kamera. Denna film eller kamera kommer att producera en bild. Objektets varierande täthet kommer att visas som olika nyanser i bilden, vilket visar var defekterna finns. En av fördelarna med röntgen är att det ger ett sätt att snabbt visa bristerna både på ytan och inuti svetsfogen. Dessutom kan röntgenstrålen användas på en mängd olika material. De kan användas för att skapa en post för framtiden. En av nackdelarna med röntgen är att det är kostsamt och arbetskrävande. En annan är att den inte kan användas vid utvärdering av svetsfogens kvalitet eller optimera processparametrarna. Dessutom, om diskontinuiteten inte är korrekt inriktad med strålningsstrålen, kan det vara svårt att upptäcka. En fjärde nackdel är att åtkomst till båda sidor av den komponent som mäts krävs. Slutligen utgör det en hälsorisk på grund av den strålning som överförs under röntgenprocessen.

Ultraljudstestning

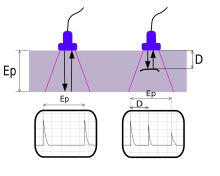

Ultraljudstestning använder högfrekventa ljudvågor som passerar genom svetsen. Vågorna reflekteras eller bryts om de träffar en indikation. Den reflekterade eller brutna vågen kommer att ha en annan tid den kräver för att färdas från sändaren till mottagaren än om en indikation inte var närvarande. Denna förändring i tid är hur bristerna upptäcks. Den första fördelen som ultraljudstestning ger är att det möjliggör en relativt snabb upptäckt av defekterna inuti svetsfogen. Denna testmetod kan också upptäcka brister djupt inuti delen. Dessutom kan den utföras med åtkomst från endast en sida av delen. Däremot finns det flera nackdelar med att använda ultraljudstestning. Den första är att den inte kan användas för att optimera processparametrarna eller utvärdera svetsens sömkvalitet. För det andra är det kostsamt och arbetskrävande. Det kräver också erfarna tekniker för att genomföra testet. Slutligen finns det materialbegränsningar med plast på grund av överföringsbegränsningar för ultraljudsvågorna genom en del av plasterna. Bilden i figur 6 visar ett exempel på ultraljudstestning.

Test av högspänningsläckage

Högspänningstestning kallas även gnisttestning. Denna typ av testning använder elektriskt ledande medium för att belägga svetsen. Efter att svetsen har belagts utsätts svetsen för en högspänningssond. Detta test visar en indikation på en läcka i svetsen när en båge observeras genom svetsen. Denna typ av provning är fördelaktig genom att den möjliggör snabb upptäckt av bristerna inuti svetsfogen och att man bara behöver ha tillgång till en sida av svetsen. En nackdel med denna typ av provning är att det inte finns något sätt att utvärdera svetsfogens kvalitet. Dessutom måste svetsen beläggas med ledande material.

Täthetsprovning

Täthetstestning eller läckagetestning använder antingen vätska eller gas för att trycksätta en del. Denna typ av testning utförs vanligtvis på rör, behållare och kärl. Ett annat sätt att läcktesta en av dessa strukturer är att applicera ett vakuum på den. En av fördelarna är att det är ett snabbt och enkelt sätt att upptäcka svetsfelet. Dessutom kan den användas på flera material och delformer. Å andra sidan har det några nackdelar. För det första finns det inget sätt att utvärdera svetsfogens kvalitet. För det andra har den en explosionsrisk förknippad med den om övertryck uppstår under testning. Slutligen är det begränsat till rörformiga strukturer.,

Se även

- Butanon

- Elektrofusion

- Värmeförseglare

- Reologisk svetsbarhet för halvfärdiga polymerdelar

- Termoplastisk utsättning

Vidare läsning

- J. Alex Neumann och Frank J. Bockoff, "Welding of Plastics", 1959, Reinhold förlag.

- Säkerhet vid användning av radiofrekventa dielektriska värmare och tätare, ISBN 92-2-110333-1

- Michael J. Troughton, "Handbook of Plastics Joining, A Practical Guide", 2:a upplagan, 2008, ISBN 978-0-8155-1581-4

- Tres, Paul A., "Designing Plastic Parts for Assembly", 6:e upplagan, 2006, ISBN 978-1-5699-0401-5

- Grewell, David A., Benatar, Avraham, Park, Joon Bu, "Plastics and Composites Welding Handbook", 2003, ISBN 1-56990-313-1