Membrandestillation

| Metoder |

|---|

|

för avsaltning av vatten

|

|

Membrandestillation ( MD ) är en termiskt driven separationsprocess där separationen drivs av fasförändring. Ett hydrofobt membran utgör en barriär för vätskefasen , vilket tillåter ångfasen (t.ex. vattenånga) att passera genom membranets porer. Drivkraften för processen är en partiell ångtrycksskillnad som vanligtvis utlöses av en temperaturskillnad.

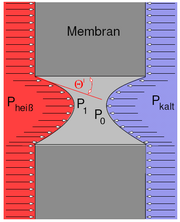

Principen för membrandestillation

De flesta processer som använder ett membran för att separera material är beroende av statisk tryckskillnad som drivkraften mellan de två gränsytorna (t.ex. omvänd osmos - RO), eller en skillnad i koncentration ( dialys ) eller ett elektriskt fält (ED). Selektiviteten hos ett membran kan bero på förhållandet mellan porstorleken och storleken på det ämne som behålls, eller dess diffusionskoefficient eller dess elektriska polaritet . Membran som används för membrandestillation (MD) hämmar passage av flytande vatten samtidigt som de tillåter permeabilitet för fria vattenmolekyler och därmed för vattenånga. Dessa membran är gjorda av hydrofobt syntetiskt material (t.ex. PTFE, PVDF eller PP) och erbjuder porer med en standarddiameter mellan 0,1 och 0,5 μm (3,9 × 10 −6 och 1,97 × 10 −5 tum). Eftersom vatten har starka dipolegenskaper , medan membranväven är opolär, vätes inte membranmaterialet av vätskan. Även om porerna är betydligt större än molekylerna, hindrar den höga vattenytspänningen att vätskefasen kommer in i porerna. En konvex menisk utvecklas till poren. Denna effekt kallas kapillärverkan. Intrycksdjupet kan bland annat bero på den yttre tryckbelastningen på vätskan. En dimension för infiltration av porerna är kontaktvinkeln Θ=90 – Θ'. Så länge Θ < 90° och följaktligen Θ' > 0° kommer ingen vätning av porerna att ske. Om det externa trycket stiger över det så kallade vätskeinträdestrycket så är Θ = 90° vilket resulterar i en bypass av poren. Den drivande kraften som levererar ångan genom membranet, för att samla upp den på permeatsidan som produktvatten, är den partiella vattenångtrycksskillnaden mellan de två gränsytorna. Denna partiella tryckskillnad är resultatet av en temperaturskillnad mellan de två gränsytorna. Som kan ses på bilden är membranet laddat med ett varmt matningsflöde på ena sidan och ett kylt permeatflöde på andra sidan. Temperaturskillnaden genom membranet, vanligtvis mellan 5 och 20 K, förmedlar en partiell tryckskillnad som säkerställer att ångan som utvecklas vid membranytan följer tryckfallet, tränger igenom porerna och kondenserar på den kallare sidan.

Membrandestillationstekniker

Det finns många olika membrandestillationstekniker. De fyra grundläggande teknikerna skiljer sig huvudsakligen åt genom arrangemanget av deras destillatkanal eller sättet på vilket denna kanal drivs. Följande tekniker är vanligast:

- Direktkontakt MD (DCMD)

- Air Gap MD (AGMD)

- Vakuum MD (VMD)

- Sweeping Gas MD (SWGMD)

- Vakuum multi-effekt membrandestillation (V-MEMD)

- Permeate Gap MD (PGMD)

Direktkontakt MD

I DCMD laddas båda sidor av membranet med flytande hett matarvatten på förångarsidan och kylt permeat på permeatsidan. Kondensationen av ångan som passerar genom membranet sker direkt inuti vätskefasen vid membranets gränsyta. Eftersom membranet är den enda barriären som blockerar masstransporten, kan relativt höga ytrelaterade permeatflöden uppnås med DCMD. En nackdel är den höga känsliga värmeförlusten, eftersom de isolerande egenskaperna hos enkelmembranskiktet är låga. En hög värmeförlust mellan förångare och kondensor är dock också resultatet av det enda membranskiktet. Denna förlorade värme är inte tillgänglig för destillationsprocessen, vilket sänker effektiviteten. Till skillnad från andra konfigurationer av membrandestillation, i DCMD tillhandahålls kylningen över membranet av permeatflöde snarare än matningsförvärmning. Därför behövs även en extern värmeväxlare för att återvinna värme från permeatet, och den höga flödeshastigheten för fodret måste noggrant optimeras.

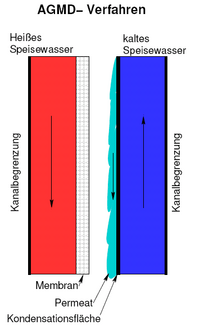

Air-gap MD

I air-gap MD liknar förångarkanalen den i DCMD, medan permeatgapet ligger mellan membranet och en kyld vägg och är fylld med luft. Ångan som passerar genom membranet måste dessutom övervinna detta luftgap innan den kondenserar på den kallare ytan. Fördelen med denna metod är den höga värmeisoleringen mot kondensorkanalen, vilket minimerar värmeledningsförlusterna. Nackdelen är dock att luftgapet utgör en ytterligare barriär för masstransport, vilket minskar den ytrelaterade permeatproduktionen jämfört med DCMD. En ytterligare fördel gentemot DCMD är att flyktiga ämnen med låg ytspänning såsom alkohol eller andra lösningsmedel kan separeras från utspädda lösningar, på grund av att det inte finns någon kontakt mellan vätskepermeatet och membranet med AGMD. AGMD är särskilt fördelaktigt jämfört med alternativ med högre salthalt. Variationer på AGMD kan inkludera hydrofoba kondenserande ytor eller porösa kondensorer för förbättrat flöde och energieffektivitet. I AGMD inkluderar unikt viktiga designegenskaper spalttjocklek, kondenserande yta hydrofobicitet, spaltdistansdesign och lutningsvinkel.

Sopgas MD

Sweeping-gas MD, även känd som air stripping, använder en kanalkonfiguration med en tom spalt på permeatsidan. Denna konfiguration är densamma som i AGMD. Kondensering av ångan sker utanför MD-modulen i en extern kondensor. Liksom med AGMD kan flyktiga ämnen med låg ytspänning destilleras med denna process. Fördelen med SWGMD framför AGMD är den betydande minskningen av barriären för masstransport genom forcerat flöde. Härigenom kan högre ytrelaterade produktvattenmassflöden uppnås än med AGMD. En nackdel med SWGMD orsakad av gaskomponenten och därför det högre totala massflödet är nödvändigheten av en högre kondensorkapacitet. Vid användning av mindre gasmassflöden finns risk för att gasen värms upp vid den varma membranytan, vilket minskar ångtrycksskillnaden och därmed drivkraften. En lösning på detta problem för SWGMD och för AGMD är användningen av en kyld vägg för permeatkanalen och upprätthållande av temperaturen genom att spola den med gas.

Vakuum MD

Vacuum MD innehåller en luftgapskanalkonfiguration. När den väl har passerat genom membranet sugs ångan ut ur permeatkanalen och kondenserar utanför modulen som med SWGMD. VCMD och SWGMD kan användas för separering av flyktiga ämnen från en vattenlösning eller för generering av rent vatten från koncentrerat saltvatten. En fördel med denna metod är att olösta inerta gaser som blockerar membranporerna sugs ut av vakuumet och lämnar en större effektiv membranyta aktiv. Dessutom resulterar en sänkning av kokpunkten i en jämförbar mängd produkt vid lägre totaltemperaturer och lägre temperaturskillnader genom membranet. En lägre erforderlig temperaturskillnad lämnar ett lägre total- och specifikt värmeenergibehov . Genereringen av ett vakuum, som måste anpassas till saltvattentemperaturen, kräver dock komplex teknisk utrustning och är därför en nackdel med denna metod. elektrisk energi är mycket högre som med DCMD och AGMD. Ett ytterligare problem är ökningen av pH-värdet på grund av avlägsnandet av CO 2 från matarvattnet. För att vakuummembrandestillation ska vara effektiv körs den ofta i flerstegskonfigurationer.

Permeat-gap MD

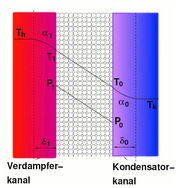

I det följande ska den principiella kanalkonfigurationen och driftsmetoden för en standard DCMD-modul samt en DCMD-modul med separat permeatgap förklaras. Designen i den intilliggande bilden visar en platt kanalkonfiguration, men kan också förstås som ett schema för platt-, hålfiber- eller spirallindade moduler.

Den kompletta kanalkonfigurationen består av en kondensorkanal med inlopp och utlopp och en förångarkanal med inlopp och utlopp. Dessa två kanaler separeras av det hydrofoba, mikroporösa membranet. För kylning svämmas kondensorkanalen med färskvatten och förångaren t.ex. med salt matarvatten. Kylvätskan kommer in i kondensorkanalen vid en temperatur på 20 °C (68 °F). Efter att ha passerat genom membranet kondenserar ångan i kylvattnet, frigör sin latenta värme och leder till en temperaturökning i kylvätskan. Känslig värmeledning värmer även upp kylvattnet genom membranets yta. På grund av masstransporten genom membranet minskar massflödet i förångaren medan kondensorkanalen ökar lika mycket. Massflödet av förvärmt kylmedel lämnar kondensorkanalen vid en temperatur på cirka 72 °C (162 °F) och går in i en värmeväxlare, vilket förvärmer matarvattnet. Detta matarvatten levereras sedan till en ytterligare värmekälla och kommer slutligen in i MD-modulens förångningskanal vid en temperatur på 80 °C (176 °F). Förångningsprocessen utvinner latent värme från foderflödet, vilket kyler ner fodret alltmer i flödesriktningen . Ytterligare värmereduktion uppstår på grund av att känslig värme passerar genom membranet. Det kylda matarvattnet lämnar förångarkanalen vid cirka 28 °C. Totala temperaturskillnader mellan kondensorns inlopp och förångarens utlopp och kondensorns inlopp och förångarens utlopp är ungefär lika. I en PGMD-modul är permeatkanalen separerad från kondensorkanalen med en kondensationsyta. Detta möjliggör direkt användning av ett saltvattentillförsel som kylmedel, eftersom det inte kommer i kontakt med permeatet. Med tanke på detta kan kyl- eller matarvattnet som kommer in i kondensorkanalen vid en temperatur T1 nu även användas för att kyla permeatet. Kondensering av ånga sker inuti vätskepermeatet. Förvärmt matarvatten som användes för att kyla kondensorn kan ledas direkt till en värmekälla för slutvärmning, efter att ha lämnat kondensorn vid en temperatur T2. Efter att den har nått temperatur T3 leds den in i förångaren. Permeatet extraheras vid temperatur T5 och den kylda saltlösningen släpps ut vid temperatur T4.

En fördel med PGMD framför DCMD är den direkta användningen av matarvatten som kylvätska inuti modulen och därför nödvändigheten av endast en värmeväxlare för att värma matningen innan den går in i förångaren. Härigenom minskas värmeledningsförlusterna och dyra komponenter kan skäras. En ytterligare fördel är separeringen av permeat från kylvätska. Därför behöver inte permeatet tas ut senare i processen och kylvätskans massflöde i kondensorkanalen förblir konstant. Den låga flödeshastigheten för permeatet i permeatspalten är en nackdel med denna konfiguration, eftersom den leder till dålig värmeledning från membranytan till kondensorns vägg. Höga temperaturer på permeatsidans membrangränsyta är resultatet av denna effekt (temperaturpolarisation), som sänker ångtrycksskillnaden och därmed processens drivkraft. Det är dock fördelaktigt att värmeledningsförlusterna genom membranet också sänks av denna effekt. Denna utmaning med dålig värmeledningsspalt avlägsnas till stor del med en variant av PGMD som kallas CGMD, eller konduktiv gapmembrandestillation, som lägger till termiskt ledande spacers till mellanrummen. Jämfört med AGMD, i PGMD eller CGMD, uppnås en högre ytrelaterad permeatproduktion, eftersom massflödet inte ytterligare hämmas av diffusionsmotståndet hos ett luftskikt.

Vakuum multi-effekt membrandestillation

Den typiska vakuum-multieffektmembrandestillationsmodulen (t.ex. memsys-märket [ förtydligande behövs ] V-MEMD) består av en ånghöjare, förångnings-kondensationssteg och en kondensor. Varje steg återvinner kondensvärmen, vilket ger en design med flera effekter. Destillat produceras i varje avdunstning–kondensationssteg och i kondensorn.

Ånghöjare: Värmen som produceras av den externa värmekällan (t.ex. solvärme eller spillvärme) utbyts i ånghöjaren. Vattnet i ånghöjaren har lägre tryck (t.ex. 400 hPa) jämfört med omgivningen. Den heta ångan strömmar till det första förångnings-kondensationssteget (steg 1).

Avdunstning–kondensationssteg: Stadier består av alternativa hydrofobiska membran och folieramar (polypropylen, PP). Foder (t.ex. havsvatten) införs i steg 1 av modulen. Foder flödar seriellt genom avdunstning-kondensationsstegen. I slutet av det sista steget sprutas det ut som saltlake.

Steg 1: Ånga från förångaren kondenserar på en PP-folie vid trycknivå P1 och motsvarande temperatur T1. Kombinationen av en folie och ett hydrofobt membran skapar en kanal för fodret, där fodret värms upp av kondensationsvärmet av ångan från ånghöjaren. Foder avdunstar under undertrycket P2. Vakuumet appliceras alltid på permeatsidan av membranen.

Steg [2, 3, 4, x]: Denna process replikeras i ytterligare steg och varje steg har lägre tryck och temperatur.

Kondensor: Ångan som produceras i det sista avdunstning-kondensationssteget kondenseras i kondensorn med hjälp av kylvätskeflödet (t.ex. havsvatten).

Destillatproduktion: Kondenserat destillat transporteras via botten av varje steg genom tryckskillnad mellan stegen.

Design av memsys-modul: Inuti varje memsys-ram, och mellan ramar, skapas kanaler. Folieramar är "destillatkanalerna". Membranramar är "ångkanalerna". Mellan folie- och membranramar skapas 'matningskanaler'. Ånga kommer in i scenen och strömmar in i parallella folieramar. Det enda alternativet för ångan som kommer in i folieramarna är att kondensera, dvs. ångan kommer in i en "dead-end" folieram. Även om den kallas en "återvändsram" innehåller den en liten kanal för att ta bort de icke kondenserbara gaserna och för att applicera vakuum.

Den kondenserade ångan strömmar in i en destillatkanal. Kondensationsvärmen transporteras genom folien och omvandlas omedelbart till förångningsenergi, vilket genererar ny ånga i havsvattenmatningskanalen. Matningskanalen begränsas av en kondenserande folie och ett membran. Ångan lämnar membrankanalerna och samlas upp i en huvudångkanal. Ångan lämnar scenen via denna kanal och går in i nästa steg. Memsys har utvecklat en högautomatiserad produktionslinje för modulerna och kan enkelt utökas. [ förtydligande behövs ] Eftersom memsys-processen fungerar vid måttliga låga temperaturer (mindre än 90 °C eller 194 °F) och måttligt undertryck, är alla modulkomponenter gjorda av polypropen (PP). Detta eliminerar korrosion och avlagringar och möjliggör storskalig kostnadseffektiv produktion.

Ansökningar

Typiska tillämpningar av membrandestillation är:

- Avsaltning av havsvatten

- Avsaltning av bräckt vatten

- Avsaltningsbehandling med saltlake

- Processvattenbehandling _

- Vattenrening

- Avlägsnande/ koncentration av ammonium

- Resurskoncentration

Soldriven membrandestillation

Membrandestillation är mycket lämplig för kompakta, soldrivna avsaltningsenheter som ger små och medelstora kapaciteter på mindre än 10 000 liter per dag (2 600 US gal/d). Speciellt den spirallindade designen som patenterades av GORE år 1985 passar denna applikation. Inom MEMDIS-projektet, som startade 2003, Fraunhofer Institute for Solar Energy Systems ISE utveckla MD-moduler samt installera och analysera två olika solcellsdrivna operativsystem, tillsammans med andra projektpartners. Den första systemtypen är ett så kallat kompakt system, designat för att producera en dricksvattenproduktion på 100–120 liter per dag (26–32 US gal/d) från havs- eller bräckt vatten. Huvudsyftet med systemdesignen är en enkel, självförsörjande, lågt underhåll och robust anläggning för målmarknader i torra och halvtorra områden med låg infrastruktur. Den andra systemtypen är en så kallad tvåslingaanläggning med en kapacitet på cirka 2 000 liter per dag (530 US gal/d). Här är kollektorkretsen separerad från avsaltningskretsen av en saltvattenbeständig värmeväxlare. Baserat på dessa två systemtyper utvecklades, installerades och observerades ett flertal prototyper.

Standardkonfigurationen av dagens (2011) kompakta system kan producera en destillatproduktion på upp till 150 liter per dag (40 US gal/d). Den erforderliga värmeenergin tillförs av ett 6,5 m 2 (70 sq ft) solfångarfält . Elektrisk energi tillförs av en 75 W PV-modul. Denna systemtyp utvecklas för närvarande vidare och marknadsförs av Solar Spring GmbH, en spin-off från Fraunhofer Institute for Solar Energy Systems. Inom MEDIRAS-projektet, ett ytterligare EU-projekt, installerades ett förbättrat tvåslingssystem på ön Gran Canaria. är byggd inuti en 6,1 m (20 fot) behållare och utrustad med en kollektorstorlek på 225 m 2 (2 420 sq ft), vilket möjliggör en destillatproduktion på upp till 3 000 liter per dag . Ytterligare applikationer med upp till 5 000 liter per dag (1 300 US gal/d) har också implementerats, antingen 100 % solenergidrivna eller som hybridprojekt i kombination med spillvärme. [ citat behövs ]

Utmaningar

Driften av membrandestillationssystem står inför flera stora barriärer som kan försämra driften eller förhindra att det är ett genomförbart alternativ. Den främsta utmaningen är membranvätning, där saltlösningsfoder läcker genom membranet och kontaminerar permeatet. Detta orsakas särskilt av membrannedsmutsning, där partiklar, salter eller organiskt sätt avsätts på membranytan. Tekniker för att mildra nedsmutsning inkluderar membransuperhydrofobicitet, luftbackspolning för att vända eller förhindra vätning, val av icke-nedsmutsande driftsförhållanden och bibehållande av luftlager på membranytan.

Den enskilt största utmaningen för att membrandestillation ska vara kostnadseffektiv är energieffektiviteten. Kommersiella system har inte nått konkurrenskraftig energiförbrukning jämfört med de ledande termiska teknologierna som multipeleffektdestillation, även om vissa har varit nära, och forskning har visat potential för betydande förbättringar av energieffektiviteten.

Litteratur

- HE Hoemig: Seawater and Seawater Destillation Vulkan-Verlag, 1978, 3802724380

- Winter, D.; Koschikowski, J.; Wieghaus, M.: Avsaltning med membrandestillation: Experimentella studier på fullskaliga spirallindningsmoduler. Fraunhofer ISE, Freiburg 2011.

- E. Curcio, E. Drioli: "Membrane Destillation and Related Operations—A Review", Separation & Purification Reviews 34/1 35–85, 2005.