Fusionsbunden epoxibeläggning

Fusionsbunden epoxibeläggning , även känd som fusionsbunden epoxipulverbeläggning och vanligen kallad FBE - beläggning , är en epoxibaserad pulverbeläggning som används allmänt för att skydda stålrör som används i rörledningskonstruktion från korrosion . Det används också ofta för att skydda armeringsjärn (men fasas ut från och med 2005) och på en mängd olika röranslutningar, ventiler etc. FBE-beläggningar är härdplastbeläggningar . De faller under kategorin skyddande beläggningar i färger och beläggningsnomenklatur. Namnet fusion-bond epoxi beror på resignerande tvärbindning och appliceringsmetoden, som skiljer sig från en konventionell färg. 2020 noterades marknadsstorleken till 12 miljarder dollar.

Harts- och härdarkomponenterna i torrpulver-FBE-mälden förblir oreagerade vid normala lagringsförhållanden. Vid typiska beläggningstemperaturer, vanligtvis i intervallet 180 till 250 °C (356 till 482 °F), smälter innehållet i pulvret och omvandlas till flytande form. Den flytande FBE-filmen väter och rinner ut på stålytan som den appliceras på och blir snart en fast beläggning genom kemisk tvärbindning, assisterad av värme. Denna process är känd som "fusion bonding". Den kemiska tvärbindningsreaktionen som äger rum i detta fall är irreversibel. När härdningen väl har skett kan beläggningen inte på något sätt återställas till sin ursprungliga form. Applicering av ytterligare uppvärmning kommer inte att "smälta" beläggningen och därför är den känd som en " härdhärdande " beläggning.

Historia

Sedan de introducerades som en skyddande beläggning i början av 1960-talet, hade FBE-beläggningsformuleringar genomgått stora förbättringar och utvecklingar. Idag finns olika typer av FBE-beläggningar, som är skräddarsydda för att möta olika krav. FBEs finns som fristående beläggningar såväl som en del i flera lager. FBE-beläggningar med olika egenskaper finns tillgängliga för att passa beläggningsapplikationer på huvuddelen av rör, invändiga ytor, omkretssvetsar samt på rördelar.

Kemi av FBE-beläggningar

Viktiga komponenter i en pulverlackering är:

- Harts.

- Härdare eller härdare.

- Fyllmedel och förlängare.

- Färgpigment.

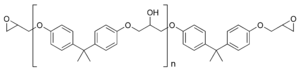

Harts- och härdardelen kallas tillsammans "bindemedlet". Som namnet indikerar är hartsdelen i fusionsbundna epoxibeläggningar av "epoxi"-typ. " Epoxi "- eller "Oxirane"-strukturen innehåller en treledad cyklisk ring - en syreatom kopplad till två kolatomer - i hartsmolekylen. Denna del är den mest reaktiva gruppen i epoxihartserna. De vanligaste FBE-hartserna är derivat av bisfenol A och epiklorhydrin . Andra typer av hartser (till exempel bisfenol F ) används emellertid också ofta i FBE-formuleringar för att uppnå olika egenskaper, kombinationer eller tillägg. Hartser finns också i olika molekyllängder för att ge den slutliga beläggningen unika egenskaper.

Den näst viktigaste delen av FBE-beläggningar är härdaren eller härdaren. Härdare reagerar antingen med epoxiringen eller med hydroxylgrupperna längs epoximolekylkedjan. Olika typer av härdare, som används vid FBE-tillverkning, inkluderar dicyandiamid, aromatiska aminer, alifatiska diaminer, etc. Den valda härdaren bestämmer typen av den slutliga FBE-produkten – dess tvärbindningsdensitet, kemikaliebeständighet, sprödhet, flexibilitet etc. Förhållandet av epoxihartser och härdare i en formulering bestäms av deras relativa ekvivalentvikter.

Utöver dessa två huvudkomponenter inkluderar FBE-beläggningar fyllmedel, pigment, utdrygningsmedel och olika tillsatser för att ge önskade egenskaper. Dessa komponenter kontrollerar egenskaper såsom permeabilitet, hårdhet, färg, tjocklek, hållfasthet etc. Alla dessa komponenter är normalt torra fasta ämnen, även om små mängder flytande tillsatser kan användas i vissa FBE-formuleringar. Om de används sprutas dessa flytande komponenter in i formuleringsblandningen under förblandning i tillverkningsprocessen.

Standarden för FBE-beläggning av rörledningar är ISO 21809 del 2.

FBE-pulvertillverkningsprocess

Viktiga delar av en fabrik för pulverbeläggning är:

- viktningsstation,

- förblandningsstation,

- en extruder, och

- en klassificerare eller slipenhet.

Komponenterna i FBE-formuleringen vägs och förblandas i höghastighetsblandare. Blandningen överförs sedan till en extruder med hög skjuvning. FBE-extrudrar har en enkel eller dubbel skruvuppsättning, som roterar i en fast hylsa. Ett temperaturområde [ vagt ] från 50 °C till 100 °C används i extrudercylindern. Denna inställning komprimerar FBE-blandningen samtidigt som den värms upp och smälter den till en halvflytande form. Under denna process dispergeras ingredienserna i den smälta blandningen grundligt. På grund av den snabba driften av extrudern och den relativt låga temperaturen inuti cylindern kommer epoxi- och härdarkomponenterna inte att genomgå en betydande kemisk reaktion. Det smälta extrudatet passerar sedan mellan kallvalsar och blir ett fast, sprött ark. Den flyttar sedan till en "Kibbler", som hackar den till mindre marker. Dessa spån mals med hjälp av höghastighetskvarnar (klassificerare) till en partikelstorlek på mindre än 150 mikrometer (standardspecifikationer kräver 100 % genomsläpp i 250 mikrometer siktar och maximalt 3 % kvarhåller i 150 mikrometer sikt). Slutprodukten förpackas i slutna behållare, med särskild försiktighet för att undvika fuktkontamination. Normala lagringstemperaturer för FBE-pulverbeläggningar är under 25 °C (77 °F) i luftkonditionerade lager.

Appliceringsprocess för FBE-beläggning

Oavsett form och typ av stålyta som ska beläggas, har FBE pulverlackeringsapplikationen tre väsentliga steg:

- stålytan rengörs noggrant,

- den rengjorda metalldelen värms till den rekommenderade FBE-pulverappliceringstemperaturen, och

- applicerings- och härdningsstadiet.

Fördelen med rör och armeringsjärn är att deras runda form tillåter kontinuerlig linjär applicering över den yttre ytan, medan delarna flyttas i en transportör genom pulverappliceringsbåset, vilket säkerställer hög genomströmning. På beslag etc. appliceras beläggningen med manuella sprutpistoler. En annan appliceringsmetod är "fluid-dip"-processen, där de uppvärmda komponenterna doppas i en fluidiserad pulverbädd (se nedan).

Ytförberedelse—blästring

Blästring är den mest använda metoden för förbehandling av stålytor. Detta tar effektivt bort rost, glödskal, lameller etc. från ytan och ger en industriell rengöring och en grov ytfinish. Stålets grovhet som uppnås efter blästring kallas profil, vilket mäts i mikrometer eller mil . Vanligtvis används för att profilera intervall för FBE-beläggningar är 37 till 100 mikrometer (1,5 till 4 mils). Profil ökar stålets effektiva yta. Den uppnådda renligheten bedöms enligt ISO 8501-1 -klasserna: dessa härstammar från en uppsättning fotografiska diabilder i en svensk standard (SIS) som visar exempel på den vanliga terminologin för vitmetall, nära vitmetall, etc. Vanligtvis är SA 2½ används för rörledningar (motsvarande NACE nr 2).

Det är viktigt att ta bort fett eller oljeföroreningar före blästring. Lösningsmedelsrengöring, avbränning etc. används vanligtvis för detta ändamål. I blästringsprocessen används tryckluft (90 till 110 psi/610 till 760 kPa) för att tvinga ett slipmedel på ytan som ska rengöras. Aluminiumoxid, stålkorn, stålkulor, granat, kolslagg etc. är de ofta använda slipmedlen. En annan metod för blästring är centrifugalblästring, som speciellt används vid rengöring av rörets utsida. I denna metod kastas slipmedel till den roterande rörkroppen, med hjälp av ett speciellt utformat hjul, som roteras med hög hastighet, medan slipmedlet matas från mitten av hjulet.

Värme och FBE pulver applicering

Uppvärmning kan uppnås genom att använda flera metoder, men de vanligaste är ''induktionsvärme'' eller ''ugnsvärme''. Ståldelen leds genom ett högfrekvent växelströmsmagnetfält, som värmer metalldelen till den erforderliga FBE-beläggningstemperaturen. Typisk användningstemperatur för en fristående FBE är 225° till 245°C. När den används som primer i ett flerskikts polyolifinsystem, kan appliceringstemperaturen sänkas baserat på FBE-tillverkarens rekommendationer, för att uppfylla parametrarna för "inter-coat adhesion". FBE-beläggningar av specialkvalitet som kan appliceras vid temperaturer så låga som 175 °C har nyligen utvecklats av vissa FBE-pulvertillverkare. Andra uppvärmningsmetoder är ''ugnsvärmning'', ''infraröd uppvärmning'', etc. FBE-pulvret placeras på en "fluidiseringsbädd". I en fluidiseringsbädd är pulverpartiklarna suspenderade i en luftström, i vilken pulvret kommer att "beta sig" som en vätska. När lufttillförseln stängs av kommer pulvret att förbli i sin ursprungliga form. Det fluidiserade pulvret sprutas på det varma substratet med användning av lämpliga sprutpistoler. En elektrostatisk sprutpistol har en jonisatorelektrod på den, som ger pulverpartiklarna en positiv elektrisk laddning. Stålet som ska beläggas "jordas" genom transportören. De laddade pulverpartiklarna lindas likformigt runt substratet och smälter till flytande form. Invändiga ytor på rör beläggs med sprutlansar, som går från den ena änden till den andra änden av det uppvärmda röret med jämn hastighet, medan röret roteras i sin längdaxel.

Standardbeläggningstjockleksintervallet för fristående FBE-beläggningar är mellan 250 och 500 mikrometer, även om lägre eller högre tjockleksintervall kan anges, beroende på serviceförhållanden. Det smälta pulvret 'flyter' in i profilen och binder sig till stålet. Det smälta pulvret blir en fast beläggning när "gelningstiden" är över, vilket vanligtvis inträffar inom några sekunder efter applicering av beläggningen. Hartsdelen av beläggningen kommer att genomgå tvärbindning, vilket är känt som "härdning" under varmt tillstånd. Fullständig härdning uppnås antingen genom restvärmen på stålet, eller med hjälp av ytterligare värmekällor. Beroende på FBE-beläggningssystem kan fullständig härdning uppnås på mindre än en minut till några minuter vid långhärdning av FBE, som används för invändiga rörbeläggningsapplikationer.

Armeringsjärn beläggs på liknande sätt som applicering av beläggning, på utsidan av rör. För applicering av FBE-beläggning på insidan av rörytan används en lans. Lansen går in i det förvärmda röret och börjar spruta pulvret från den motsatta änden, medan röret roteras på sin axel och lansen dras ut i en förutbestämd hastighet.

På beslag som T-shirts, armbågar, böjar etc. kan pulver sprayas med handhållna sprutpistoler. Små beslag kan också beläggas genom att doppa dem i en fluidiserad bädd av pulver, efter att stålet har värmts upp till önskad pulverappliceringstemperatur. Efter fältsvetsning av rörändarna kan FBE appliceras även på svetsområdet.

Fördelarna med FBE-applicering jämfört med konventionell flytande beläggningsapplicering är:

- Enkel applicering,

- Mindre slöseri med material,

- Snabb applicering,

- Botningsscheman, vilket innebär snabbare produktionshastigheter

Misslyckanden

Det finns ett antal potentiella fellägen för Fusionsbunden epoxi. Ett av dessa fellägen är ultraviolett nedbrytning.

Tillverkare

Världens ledande FBE-tillverkare är Valspar , SolEpoxy (tidigare Henkel/Dexter), KCC Corporation , Jotun Powder Coatings , Sherwin-Williams , 3M , Axalta Coating Systems , Akzo Nobel , BASF och Rohm & Haas .

Se även

- ^ Rostam, Steen (2005). Design och konstruktion av segmentella betongbroar för livslängd på 100 till 150 år . American Segmental Bridge Institut. s. 19–20.

- ^ "Fusion Bonded Epoxy (FBE) | Pipeline Induction Heat" . www.pipelineinductionheat.com . Hämtad 2021-11-17 .

- ^ "Fusion-bonded epoxibeläggning skyddar vattenrörledningen från korrosion" . www.materialperformance.com . Hämtad 2021-11-17 .

- ^ "Nya framsteg inom pulverlackeringsteknologi" . American Coatings Association . Hämtad 2021-11-17 .

- ^ "Jämföra pulver- och flytande beläggningar för pipelineapplikationer" . www.pcimag.com . Hämtad 2021-11-17 .

- ^ "Vetenskapen bakom fält-applicerade flytande epoxirörledningsbeläggningar" . www.materialperformance.com . Hämtad 2021-11-17 .

- ^ "Felyckande av FBE-beläggningar i gastransporterande rörledningar" . nace.mydigitalpublication.com . Hämtad 2021-11-17 .

-

^

"Fusion Bonded Epoxy Coatings-företag" . Xpert Environmental . November 2021.

{{ citera webben }}: CS1 underhåll: url-status ( länk )

Vidare läsning

-

Epoxihartsteknologi . Paul F. Bruins, Polytechnic Institute of Brooklyn. New York: Interscience Publishers. 1968. ISBN 0-470-11390-1 . OCLC 182890 .

{{ citera bok }}: CS1 underhåll: andra ( länk ) - Flick, Ernest W. (1993). Epoxihartser, härdare, föreningar och modifieringsmedel: en industriell guide . Park Ridge, NJ. ISBN 978-0-8155-1708-5 . OCLC 915134542 .

- Lee, Henry (1967). Handbok för epoxihartser . Kris Neville ([andra, utökat arbete] red.). New York: McGraw-Hill. ISBN 0-07-036997-6 . OCLC 311631322 .

externa länkar

- Förbättring av funktionella pulverbeläggningars korrosionsskydd

- Epoxi Intressegrupp för CRSI - Förstärkande stålbeläggning

- Korrosionsskydd genom beläggningar för vatten- och avloppsledningar

- Laboratorieutvärdering av fusionsbundna epoxibeläggningar för anläggningsarbeten