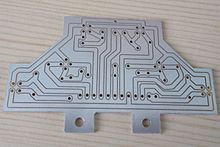

Fräsning av kretskort

Tryckt kretskortsfräsning (även: isoleringsfräsning) är processen att ta bort delar av koppar från ett ark med tryckt kretskortsmaterial för att återskapa kuddar, signalspår och strukturer enligt mönster från en digital kretskortsplan känd som en layoutfil . I likhet med den mer vanliga och välkända kemiska PCB- etsningsprocessen är PCB-fräsningsprocessen subtraktiv: material avlägsnas för att skapa den elektriska isolering och jordplan som krävs. Men till skillnad från den kemiska etsprocessen är PCB-fräsning vanligtvis en icke-kemisk process och som sådan kan den utföras i en typisk kontors- eller labbmiljö utan exponering för farliga kemikalier. Högkvalitativa kretskort kan tillverkas med båda processerna. I fallet med PCB-fräsning bestäms kvaliteten på ett kretskort främst av systemets sanna, eller viktade, fräsnoggrannhet och kontroll samt tillståndet (skärpa, temperament) hos fräsbitarna och deras respektive matnings-/rotationshastigheter. I den kemiska etsprocessen beror däremot kvaliteten på ett kretskort på noggrannheten och/eller kvaliteten på masken som används för att skydda kopparn från kemikalierna och etsningskemikaliernas tillstånd.

Fördelar

PCB-fräsning har fördelar för både prototypframställning och vissa speciella PCB-designer. Den största fördelen är att man inte behöver använda kemikalier för att tillverka PCB.

När man skapar en prototyp tar det tid att lägga ut en styrelse på entreprenad. Ett alternativ är att göra ett PCB i egen regi. Med den våta processen ger egen produktion problem med kemikalier och avfallshantering. Högupplösta skivor som använder den våta processen är svåra att uppnå och fortfarande, när det är klart, måste man fortfarande borra och så småningom skära ut PCB från basmaterialet.

CNC-maskinprototyper kan ge en snabb vändningsprocess för kartongproduktion utan behov av våtbearbetning. Om en CNC-maskin redan används för borrning, kan denna enda maskin utföra båda delarna av processen, borrning och fräsning. En CNC-maskin används för att bearbeta borrning, fräsning och skärning.

Många brädor som är enkla att fräsa skulle vara mycket svåra att bearbeta genom våtetsning och manuell borrning efteråt i en laboratoriemiljö utan att använda toppmoderna system som vanligtvis kostar många gånger mer än CNC-fräsmaskiner.

I massproduktion är det osannolikt att fräsning ersätter etsning även om användningen av CNC redan är standardpraxis för att borra brädorna.

Hårdvara

Ett PCB-frässystem är en enda maskin som kan utföra alla nödvändiga åtgärder för att skapa ett prototypkort , med undantag för att sätta in vior och genomgående hålplätering . De flesta av dessa maskiner kräver endast ett vanligt nätuttag och en dammsugare av butikstyp för drift.

programvara

Programvara för fräsning av PCB levereras vanligtvis av CNC-maskintillverkaren. De flesta av paketen kan delas upp i två huvudkategorier – raster och vektor.

Programvara som producerar verktygsbanor med hjälp av rasterberäkningsmetoden tenderar att ha lägre bearbetningsupplösning än den vektorbaserade programvaran eftersom den förlitar sig på rasterinformationen den tar emot.

Mekaniskt system

Mekaniken bakom en PCB-fräsmaskin är ganska okomplicerad och har sina rötter i CNC- frästeknik. Ett PCB-frässystem liknar ett miniatyr- och mycket exakt NC-fräsbord. För maskinstyrning skickas positioneringsinformation och maskinstyrningskommandon från styrmjukvaran via en serieport eller parallellportanslutning till fräsmaskinens inbyggda styrenhet. Styrenheten ansvarar sedan för att driva och övervaka de olika positioneringskomponenterna som förflyttar fräshuvudet och portalen och styr spindelhastigheten. Spindelhastigheten kan variera från 30 000 rpm till 100 000 rpm beroende på frässystemet, med högre spindelhastigheter som motsvarar bättre noggrannhet, i ett nötskal ju mindre verktygsdiameter desto högre rpm behöver du. Typiskt består detta drivsystem av oövervakade stegmotorer för X/Y-axeln, en on-off oövervakad solenoid , pneumatisk kolv eller ledskruv för Z-axeln , och en DC - motorstyrkrets för spindelhastighet, varav ingen ge positionsmässig feedback. Mer avancerade system ger en övervakad stegmotor Z-axeldrivning för bättre kontroll under fräsning och borrning samt mer avancerade RF-spindelmotorkontrollkretsar som ger bättre kontroll över ett bredare hastighetsområde.

X- och Y-axelstyrning

För X- och Y-axeldrivsystem använder de flesta PCB-fräsmaskiner stegmotorer som driver en precisionsledskruv . Ledskruven är i sin tur kopplad till portalen eller fräshuvudet genom en speciell precisionsbearbetad anslutningsenhet. För att bibehålla korrekt inriktning under fräsning, styrs portalen eller fräshuvudets färdriktning med hjälp av linjära eller laxstjärtade lager. De flesta X/Y-drivsystem ger användarkontroll, via mjukvara, av fräshastigheten, som bestämmer hur snabbt stegmotorerna driver sina respektive axlar.

Z-axelstyrning

Z-axeldrift och styrning hanteras på flera sätt. Den första och vanligaste är en enkel solenoid som trycker mot en fjäder. När solenoiden är aktiverad trycker den ned fräshuvudet mot ett fjäderstopp som begränsar rörelsen nedåt. Nedstigningshastigheten såväl som mängden kraft som utövas på fjäderstoppet måste ställas in manuellt genom att mekaniskt justera läget för solenoidens kolv. Den andra typen av Z-axelstyrning är genom användning av en pneumatisk cylinder och en mjukvarudriven slussventil . På grund av den lilla cylinderstorleken och mängden lufttryck som används för att driva den finns det litet kontrollområde mellan upp- och nerstoppen. Både solenoiden och det pneumatiska systemet kan inte placera huvudet någon annanstans än ändpunkterna och är därför användbara för enkla "upp/ner" fräsuppgifter. Den sista typen av Z-axelstyrning använder en stegmotor som gör att fräshuvudet kan flyttas i små exakta steg uppåt eller nedåt. Vidare kan hastigheten på dessa steg justeras för att tillåta verktygsbitar att lätta in i skivmaterialet istället för att hamras in i det. Djupet (antal steg som krävs) samt hastigheten nedåt/uppåt kontrolleras av användaren via den styrande programvaran.

En av de stora utmaningarna med att fräsa PCB är att hantera variationer i planhet. Eftersom konventionella etsningstekniker förlitar sig på optiska masker som sitter direkt på kopparskiktet kan de anpassa sig till alla små böjningar i materialet så att alla egenskaper replikeras troget.

Vid fräsning av PCB kommer dock alla små höjdvariationer som uppstår vid fräsning att göra att koniska bitar antingen sjunker djupare (skapar ett bredare snitt) eller stiger upp från ytan och lämnar en oskuren sektion. Innan du skär vissa system utför höjdkarteringssonder över hela linjen för att mäta höjdvariationer och justera Z-värdena i G-koden i förväg.

Verktyg

PCB kan bearbetas med konventionella pinnfräsar , koniska d-bitsfräsar och spadfräsar. D-bits och spadfräsar är billiga och eftersom de har en liten spets gör det att spåren kan ligga nära varandra. Taylors ekvation , Vc T n = C, kan förutsäga verktygslivslängden för en given ythastighet.

Alternativ

En metod med liknande fördelar som mekanisk fräsning är laseretsning och laserborrning. Etsning av PCB med laser ger samma fördelar som mekanisk fräsning när det gäller snabba omloppstider, men laseretsningsprocessens natur är att föredra framför både fräsning och kemisk etsning när det gäller fysiska variationer som utövas på föremålet. Medan mekanisk fräsning och kemisk etsning exakt fysisk påfrestning på kortet, erbjuder laseretsning ytborttagning utan kontakt, vilket gör det till ett överlägset alternativ för kretskort där precision och geometrisk noggrannhet är högst, såsom RF- och mikrovågsdesign. Laserborrning är mer exakt, har extremt låg strömförbrukning jämfört med andra tekniker, kräver mindre underhåll, använder inte smörjmedel eller borr, lågt slitage, använder inte slipande material, förstör inte brädorna, är mer miljövänlig, och i de mest kraftfulla maskinerna är borrningen omedelbar, men är dyr. Ett ytterligare framväxande alternativ till fräsning och laseretsning är ett additivt tillvägagångssätt baserat på att skriva ut det ledande spåret. Sådana PCB-skrivare kommer till en rad olika prisklasser och med olika funktioner men erbjuder också snabb intern kretstillverkning, med mycket lite eller inget avfall. Ett exempel på en sådan teknik som producerar enklare PCB med lågt antal lager är Voltera. Ett system i den högre skiktantal änden av additiv tillverkningsmetod är Nano Dimensions DragonFly-teknologi som skriver ut komplexa kretsar med högt skiktantal såväl som elektromekaniska delar.