Blanking och piercing

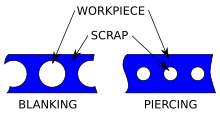

Blankning och håltagning är skjuvningsprocesser där en stans och stans används för att tillverka delar från rull- eller plåtmaterial. Blanking producerar de yttre egenskaperna hos komponenten, medan piercing producerar inre hål eller former. Banan skapas efter att flera komponenter har producerats och anses vara skrotmaterial. De "sniglar" som produceras genom att genomborra inre särdrag betraktas också som skrot. Termerna "piercing" och "stansning" kan användas omväxlande.

Formrulle och gradbildning

Grader och formvals är typiska egenskaper hos stansade komponenter. Formrulle skapas när materialet som stansas in komprimeras innan materialet börjar klippas. Formrullen har formen av en radie runt den yttre kanten av ämnet och de genomborrade hålen. Efter sammanpressning klipps delen av ca 10 % av delens tjocklek och spricker sedan fritt från remsan eller plåten. Denna frakturering ger en upphöjd, taggig kant som kallas en "grad". Grader avlägsnas vanligtvis genom att tumla i en sekundär process. Gradhöjd kan användas som en viktig indikator på verktygsslitage.

Riktlinjer för verktygsdesign

Urvalskriterierna för alla processparametrar styrs av plåttjockleken och av styrkan hos arbetsstyckets material som genomborras.

Stans-/stansspelet är en avgörande parameter som bestämmer belastningen eller trycket som upplevs vid verktygets skäregg, allmänt känt som punkttryck. För högt punkttryck kan leda till accelererat slitage och slutligen fel. ytkvaliteten på den trimmade kanten påverkas också kraftigt av frigången.

Materialspecifika designriktlinjer utvecklas av företag för att definiera de minsta acceptabla värdena för håldiametrar, brostorlekar, spårdimensioner. På samma sätt måste remslayouten bestämmas (remsbredd och stigning). Även bryggbredden mellan delarna och kantavståndet mellan delen och kanten av remsan måste väljas.

En enkel operation behöver kanske bara en pannkaksmatris . Medan många matriser utför komplexa procedurer samtidigt, kan en pannkaksmatris endast utföra en enkel procedur med den färdiga produkten borttagen för hand.

Processvarianter

Det finns olika typer av blanking och piercing: lansering, perforering, hackning, naggning, rakning, cutoff och dinking.

Lancing

Lansning är en håltagningsoperation där arbetsstycket klipps och böjs med ett slag av formen. En viktig del av denna process är att det inte sker en reduktion av materialet, bara en modifiering av dess geometri. Den här operationen används för att tillverka flikar, ventiler och lameller . [ citat behövs ]

Snittet som görs i lancet är inte ett slutet snitt, som vid perforering även om en liknande maskin används, utan en sida lämnas ansluten för att böjas skarpt eller på ett mer avrundat sätt. [ citat behövs ]

Lancing kan användas för att göra delkonturer och frigöra material för andra operationer längre ner i produktionslinjen. [ citat behövs ] Tillsammans med dessa skäl, används lansar också för att göra flikar (där materialet är böjt i en 90 graders vinkel mot materialet), ventiler (där böjningen är runt 45 grader) och jalusier (där stycket är rundade eller kupade). [ citat behövs ] Lancing hjälper också till att skära eller lätt klippa av arket på cylindrisk form. [ citat behövs ]

Normalt görs lansering på en mekanisk press, lansering kräver användning av stansar och stansar för att användas. De olika stansarna och formarna bestämmer formen och vinkeln (eller krökningen) för den nytillverkade delen av materialet. Formarna och stansarna måste vara gjorda av verktygsstål för att motstå den repetitiva karaktären av proceduren.

Perforering

Perforering är ett genomträngande verktyg som involverar stansning av ett stort antal tätt belägna hål.

Naggning

Notching är en håltagningsoperation som tar bort material från kanten på arbetsstycket.

Naggande

Nibblingsprocessen skär en kontur genom att producera en serie överlappande slitsar eller skåror. En nibblare kan användas för att göra detta. Detta gör att komplexa former kan formas i plåt upp till 6 mm (0,25 tum) tjocka med enkla verktyg. det är i grunden ett litet slag och tärning som snabbt återkommer; cirka 300–900 gånger per minut. Stämplar finns i olika former och storlekar; avlånga och rektangulära stansar är vanliga eftersom de minimerar spill och tillåter större avstånd mellan slagen, jämfört med en rund stans. Nibbling kan förekomma på utsidan eller insidan av materialet, men invändiga snitt kräver ett hål för att sätta in verktyget.

Processen används ofta på delar som inte har kvantiteter som kan motivera en dedikerad stansmatris. Kantjämnheten bestäms av formen på skärformen och hur mycket snitten överlappar; ju mer skärningarna överlappar, desto renare är kanten. För ökad noggrannhet och jämnhet genomgår de flesta former skapade genom nibbling filnings- eller slipprocesser efter färdigställandet.

Rakning

Rakprocessen är en efterbehandlingsoperation där en liten mängd metall klipps bort från en redan blank del. Dess huvudsakliga syfte är att erhålla bättre måttnoggrannhet, men sekundära syften är att kvadratiska kanten och jämna ut kanten. Blankade delar kan rakas med en noggrannhet på upp till 0,025 mm (0,001 tum). Rakning av metaller görs för att ta bort överskott eller metallskrot. En rak, slät kant tillhandahålls och därför utförs ofta rakning på instrumentdelar, ur- och klockdelar och liknande. Rakning utförs i rakformar speciellt utformade för ändamålet.

Trimning

Trimningsoperationen är den sista operationen som utförs, eftersom den skär bort överflödiga eller oönskade oregelbundna egenskaper från väggarna på dragna ark.

Fin blankning

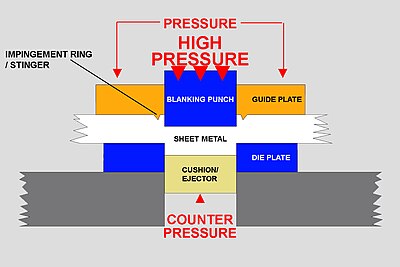

Finstansning är en specialiserad form av blankning där det inte finns någon sprickzon vid klippning. Detta uppnås genom att komprimera hela delen och sedan en övre och nedre stans extrahera ämnet. Detta gör att processen kan hålla mycket snäva toleranser och kanske eliminera sekundära operationer.

Material som kan finförses inkluderar aluminium , mässing , koppar och kol , legeringar och rostfria stål . [ citat behövs ]

Fina stanspressar liknar andra metallstämplingspressar , men de har några viktiga extra delar. En typisk sammansatt finstanspress inkluderar en härdad stansstans (hane), den härdade stansformen (hona) och en styrplatta av liknande form/storlek som stansformen. Styrplattan är den första som appliceras på materialet och träffar materialet med ett skarpt utsprång eller stinger runt munstycksöppningens omkrets. Därefter appliceras ett mottryck mittemot stansen, och slutligen tvingar stansen materialet genom stansöppningen. Eftersom styrplattan håller materialet så hårt, och eftersom mottrycket appliceras, skärs materialet på ett sätt som liknar extrudering än vanlig stansning. Mekaniska egenskaper hos snittet gynnas på samma sätt med ett härdat skikt vid delens skärkant. Eftersom materialet hålls så hårt och kontrollerat i denna uppsättning, förblir delens planhet mycket sann, distorsion är nästan eliminerad och kantgraden är minimal. Spelrum mellan formen och stansen är i allmänhet cirka 1 % av det skurna materialets tjocklek, vilket vanligtvis varierar mellan 0,5–13 mm (0,020–0,512 tum). För närvarande kan delar så tjocka som 19 mm (0,75 tum) skäras med fin stansning. Toleranser mellan ±0,0003–0,002 tum (0,0076–0,0508 mm) är möjliga, beroende på basmaterialets tjocklek och draghållfasthet och detaljlayout.

Med vanliga sammansatta finstansningsprocesser kan flera delar ofta färdigställas i en enda operation. Delar kan vara genomborrade , delvis genomborrade, förskjutna (upp till 75°), präglade eller myntade , ofta i en enda operation. Vissa kombinationer kan kräva progressiva finsläckningsoperationer, där flera operationer utförs vid samma pressningsstation. På grund av den längre livslängden täcks stansstansar vanligtvis av PVD- skyddsbeläggningar.

Fördelarna med finblanking är:

- utmärkt dimensionskontroll, noggrannhet och repeterbarhet genom en produktionskörning;

- utmärkt delplanhet bibehålls;

- raka, överlägsna färdiga kanter jämfört med andra metallstämplingsprocesser;

- lite behov av att bearbeta detaljer;

- flera funktioner kan läggas till samtidigt i en operation;

- mer ekonomiskt för stora produktionsserier än traditionella operationer när extra bearbetningskostnad och tid räknas in (minimum 1000–20000 delar, beroende på sekundära bearbetningsoperationer).

En av de främsta fördelarna med fin blankning är att slitsar eller hål kan placeras mycket nära delens kanter, eller nära varandra. Finblanking kan också producera hål som är mycket mindre (jämfört med materialtjocklek) än vad som kan produceras genom konventionell stämpling.

Nackdelarna är:

- något långsammare än traditionella stansningsoperationer;

- högre utrustningskostnader, på grund av högre verktygskostnader jämfört med traditionella stansningsoperationer och på högre tonnagekrav för pressarna

Bibliografi

- Bralla, James G. (1999). Design for Manufacturability Handbook . New York, New York: McGraw-Hill. ISBN 0-07-007139-X .

- Degarmo, E. Paul; Black, JT.; Kohser, Ronald A. (2003). Materials and Processes in Manufacturing (9:e upplagan). Wiley. ISBN 0-471-65653-4 .

- Todd, Robert H.; Dell K. Allen; Leo Alting (1994), Manufacturing Processes Reference Guide , Industrial Press Inc, ISBN 0-8311-3049-0