Verktygshantering

Verktygshantering behövs inom metallbearbetning så att informationen om de tillgängliga verktygen kan organiseras och integreras enhetligt. Informationen lagras i en databas och registreras och tillämpas med hjälp av verktygshantering. Verktygsdatahantering består av specifika datafält, grafik och parametrar som är väsentliga i produktionen, i motsats till att hantera allmän produktionsutrustning.

Till skillnad från handverktyg är ett verktyg i numeriskt (digitalt) styrda maskiner sammansatt av flera delar, såsom skärverktyget (som kan vara i ett stycke eller bestå av en kropp plus vändskär ), en spännhylsa och en verktygshållare med en maskinavsmalning . Att sätta ihop delarna noggrant till en montering krävs för att uppnå felfri produktion.

Att bearbeta en detalj med en CNC-bearbetning (datornumeriskt styrd) kräver flera verktygssammansättningar som är dokumenterade i en lista . Varje komponent, varje sammansättning och varje lista har en identifierare under vilken specifikationerna finns. Verktygshanteringen är uppdelad i dokumentation ( stamdata ) och logistik ( transaktionsdata ). Dokumentationen innehåller information som behövs för en problemfri och begriplig produktionsprocess. Reservdelar, erfarenheter inom produktion och motsvarande data kan hanteras. Flera funktioner finns tillgängliga för att hantera, bearbeta, skriva ut och kombinera med andra applikationer.

Logistik handlar om efterfrågeplanering, förnödenheter och verktygslokalisering. Detta inkluderar å ena sidan placeringen i lagret och inköp av enskilda delar med motsvarande förbrukningsrapport. Det möjliggör också planering och koordinering av församlingarnas rörelser inom verkstadsgolvet.

Under decennierna av 2000- och 2010-talen har verktygshantering i allt högre grad rört sig mot ett universellt, industristandard, maskinläsbart format för kodning av verktygsinformation, vilket möjliggör bättre programvara, större automatisering och bättre simulering. ISO 13399 (Skärverktygsdatarepresentation och utbyte) "är en internationell standard utformad för att ge industrin ett gemensamt språk för att beskriva skärverktygsprodukter i ett digitalt format."

Basdata

Masterdata beskriver verktygs geometriska egenskaper, sammansättning och användning. Informationen är uppdelad i specifikationer och bruksanvisningar. Masterdata beskriver verktyget i dess kvalitativa aspekter, men ger inte mängder och platser.

Komponenter

Komponenterna är individuella element som kan kombineras till en sammansättning. Komponenter köps in som en enhet och förvaras i ett verktygsrum. Skärkomponenter (t.ex. skär ) slits ut under användning och måste därför köpas och bytas ut med jämna mellanrum. Icke-skärande komponenter (t.ex. spännhylsor ) är praktiskt taget obegränsade. De anskaffas ofta tillsammans med en ny maskin. (Klämutrustning hanteras som icke-skärande komponenter.)

- Rubrikdata är enhetligt uppbyggd och innehåller information som namn, leverantörs produktkod och ett unikt artikelnummer. Varje komponent tilldelas en specifik verktygstyp, som definierar antalet och beskrivningen av de obligatoriska datafälten. Varje komponent är också kopplad till en verktygskategori som tillhör en användarspecifik trädstruktur , som tjänar till att hitta verktygen enligt deras tekniska kriterier utan att ange antal.

- Beskrivande data (geometriskt värde) varierar beroende på typ av verktyg. Datafälten är specificerade i klasslistan över egenskaper. Betydelsen av de geometriska datafälten illustreras i diagram och bilder. DIN 4000 rekommenderar diagram och bilder för deras förklaring. Varierande grafik för olika funktioner lagras antingen i databasen eller med komponenterna via datalänkar.

I allmänhet används fyra typer av grafiska illustrationer:

- 2D-ritningar, till exempel i DXF-format enligt ISG/BMG-standarden för geometrisk information

- PDF -data från verktygstillverkaren som ett datablad med sprängskiss

- 3D-data (t.ex. STEP eller STL ) för användning i CAM-system

- Foton (t.ex. JPG ) som grafisk information

- Skärdata ( hastighet och matning ) lagras för skärkomponenterna för optimal flisningseffektivitet. De olika uppgifterna för varierande material och bearbetningsmetoder, antal varv, progressiv matning, kylning och produktionsmetod.

Verktygssammansättningar

Verktygsaggregatet är byggt av flera komponenter. Komponenten i den bakre änden måste ansluta verktygsmaskinen , och skärkomponenten finns i den andra änden (ex.: borr eller skär ). Olika komponenter används mellanliggande (ex.: förlängning, spännhylsor) för att nå önskad geometri. Monteringsdokumentationen beskriver hur komponenterna monteras, för att säkerställa att den applicerade geometrin i CAM- systemet matchar de verkliga verktygen i CNC-maskinen.

- Rubrikdata innehåller information såsom identifiering, ett specifikt nummer och den tilldelade verktygsklassen.

- Geometriska fält beräknas direkt genom data från de applicerade komponenterna. Justerbara verktyg (ex.: finborrverktyg med justerbar diameter) lagras utöver monteringsdata.

- Monteringsanvisningar innehåller stycklistan samt data för den delmontering som är viktig för den specifika monteringen (ex.: justeringstolerans + 0,03/-0,01 mm).

- Nominella värden för förinställningen fungerar som standard i mätprocessen med en verktygsförinställningsmaskin. Den exakta positionen för verktyget och mätmetoden kan specificeras, förutom de nominella värdena för geometrin, så att t.ex. det vänstra eller högra hörnet måste mätas för ett spårverktyg.

- Skärdata används vanligtvis som en rekommendation för monteringen och anpassas till den specifika situationen för monteringen. Specifikationerna förbättras med hjälp av praktisk erfarenhet och görs automatiskt tillgängliga för NC-programmering i CAM-systemet.

Verktygslistor / tillverkningsoperation

Verktygslistan inkluderar alla verktygsenheter som behövs för en bearbetningsoperation . Den skrivs ut som en plocklista och används för idrifttagning och rådgivning för montering. Ofta är instruktioner och information inte direkt relaterade till verktygen (t.ex. fastspänning, fastspänningsfixturer, namnet på NC-programmet etc.) för att säkerställa att alla dokument för en operation kan ses tillsammans.

- Headerdata inkluderar information som namn, unik identifiering och allokering till rätt maskiner. Kombinationen av "artikelnummer + operation", "ritningsnummer + operation" kan användas.

- Monteringslistan innehåller alla aggregat som behövs för operationen, tillsammans med den avsedda fickan i maskinen (T-nummer, Turret). Listan inkluderar de kraven för monteringen, som endast gäller för denna specifika operation (såsom minsta skärlängd). Sammansättningarna listas i den ordning som de används i NC-programmet.

- Den tryckta utgåvan (plocklistan) används för plockning av komponenter och montering av de kompletta verktygen i verktygsutgången. Den inkluderar de nödvändiga komponenterna och deras förvaringsplats och de viktiga geometriska detaljerna och toleranserna för hela verktyget.

Hjälpbord

Utöver huvudverktygsdata förenklar hjälpdatatabeller datainsamling, med hjälp av värden valda från en tabell. Jämfört med manuell inmatning säkerställer detta en bekvämare och konsekvent datainsamling.

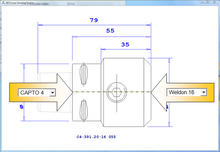

- På båda sidor om en komponent indikerar matchningsvillkor det geometriska villkor som en annan komponent måste uppfylla för att kunna anslutas. Om en komponent har matchande villkor på höger sida, såsom nästa komponent på vänster sida, kan de två sättas ihop. Användningen av matchningsvillkor gör sökningen efter matchande komponenter enklare och säkrare. Vid inmatning av komponenten i databasen väljs de rätta matchningsvillkoren för båda sidor från en tabell.

- En förteckning över arbetsmaterial krävs för tilldelning av skärförhållanden. Olika kvaliteter och ytterligare termer för materialen finns i listan och utökas med de individuella beteckningarna som används av respektive företag.

- Verktygsklassificeringen används för att organisera verktygen i tekniska termer . Alla verktyg som är tilldelade samma verktygsklass är lämpliga för samma uppgift, men de har olika storlekar. Verktygsklasserna är organiserade i ett träd, som anpassas och utökas av användaren.

- Verktygstyperna med motsvarande bilder beskriver de erforderliga geometriska värdena och var de mäts . Varje verktygstyp tilldelas en klasslista med egenskaper som definierar komponenternas datafält.

- Platserna används för att ange platsen för sammansättningarna och komponenterna i logistiken . De är en återspegling av tillverkningsmiljön och inkluderar alla montrar där verktyg och utrustning kan stå. De är uppdelade i lagerplatser, mellanplatser, berednings- och produktionsenheter (maskiner). Flera orter är grupperade i avdelningar. Själva platserna kan delas in i enskilda platser. Detaljnivån och djupet på strukturen definieras endast i den mån de logistiska aspekterna faktiskt är nödvändiga.

- Kostnadsställena används inom logistiken för att utvärdera användningen av verktyg på olika avdelningar (t.ex. svarvning) . När en komponent tas bort från lager specificeras en indikation på dess kostnadsställe. Verktygshanteringens kostnadsställen måste anpassas med dem i PPS- systemet .

Transaktionsdata (logistik)

Logistik handlar om lager, lagerutrymmen och inköp. Inom logistik är komponenterna och sammansättningarna separata. Komponenterna skiljer på internt materialflöde och inköp av varor från externa leverantörer ( lagerkontroll) .

Lagerkontroll av komponenter

Logistiken av komponenter inkluderar i första hand lagerhantering , kravplaneringsövervakning av minimilagernivåer. När man når miniminivån utlöser verktygshanteringen en upphandlingsprocess. Verktygshanteringens logistik använder ett arbetsplatsanpassat användargränssnitt och gränssnitt till lagringssystem och andra faciliteter på verkstadsgolvet. Kravet på samordnad komponentinventering är en central verktygsorganisation där alla komponenter i en produktionsenhet lagras på en plats och varje uttag registreras på ett tillförlitligt sätt.

Intern logistik av komponenter

Intern logistik är främst intresserad av var en önskad komponent för närvarande finns och till vilket kostnadsställe den konsumeras. Denna metod förbrukar endast slitdelar (skärning), övriga komponenter (hållare, klämanordningar) flyttas mellan verktygsrum, förvaringsplatser och verktygsmaskin. Komponentbokning på de enskilda kostnadsställena och platserna sker samtidigt vid indragning/återställning till verktygsrummet . Beredningen av verktyg och resurser utlöses av en produktionsorder. Det hänvisar till en verktygslista i basdata, som listar nödvändiga komponenter. Före användning i verktygsmaskinen monteras komponenterna enligt specifikationer och arbetsinstruktioner i verktygslistan. Vid schemaläggning av produktionsorder kontrolleras lagret för varje komponent.

Intern logistik av sammansättningar

Sammansättningar är byggda av komponenter och efter användning demonteras de vanligtvis till komponenter och återställs igen. Från en sammansättning kan flera kopior sättas ihop samtidigt, om komponenterna finns tillgängliga i tillräckligt antal. Logistiken för sammansättningar avser tillståndet och placeringen av dessa kopior.

Varje kopia av en sammansättning kan vanligtvis vara i ett av tre tillstånd:

- Ännu ej monterade (komponenterna finns som enskilda delar)

- Monteras i mellanförvaring (t.ex. på hylla)

- Monteras på CNC-maskinen

Vid schemaläggning av en produktionsorder är de relevanta verktygen för arbetet kända, baserat på verktygslistan. Det är också känt vilka enheter som krävs för bearbetningsprocessen som redan finns på verktygsmaskinen. Nödvändiga men ännu inte tillgängliga sammansättningar beräknas och skrivs ut i en nettoladdningslista. De måste antingen monteras ihop eller tas bort från mellanlagret. Med en samordnad logistik av sammansättningarna är det möjligt att minska tiden som krävs för tillhandahållande och utbyte av sammansättningar vid maskinen.

Integration av verktygsdata

Verktygshantering garanterar effektiv och felfri orderhantering. Befintlig kunskap görs allmänt tillgänglig och de riktlinjer som anges i basdata uppmärksammas. Integreringen av verktygsdata gör det möjligt för andra applikationer att använda verktygsdata som underhålls med verktygshantering. Applikationer faller antingen tillbaka på verktygshanteringsdatabasen, eller så kommer data att ersättas av gränssnitten. Speciellt inom CNC-tillverkning där flera personer är involverade i produktionsprocessen undviker integrationen fel, förseningar och dubbletter av dataregistrering.

PDM (dokumentation)

I produktdatahanteringssystem (PDM ) sparas varje produkts arbetsplan som omfattar CAD-modeller, beskrivning av arbetsstegen och en lista över nödvändig utrustning. Den detaljerade beskrivningen av utrustningen sker i verktygshanteringen eftersom PDM-systemet inte erbjuder funktioner och datafält beskriver dem i detalj. Den erbjuder vanligtvis länkar till extern data. Produktionsorder genereras med affärssystemet som länkar till arbetsplanen i PDM-systemet. Behövliga resurser som NC-program, verktyg och instruktioner efterfrågas i produktionen från verktygshanteringen. Integration garanterar tillgången till informationen i verktygshanteringen. Det grundläggande målet för integrationen är en systematisk numrering av dokument och resurser.

ERP (inköp)

ERP - systemet planerar råvaror, förbrukningsartiklar och andra resurser. Det är nära kopplat till PDM och tar på sig uppgifterna för materialhantering och logistik. Relaterat till verktygen handlar det om förbrukningskomponenterna. Om komponentinventeringen genomförs med verktygshantering, kommer inköpsorder att överföras som inköpsrekvisitioner till affärssystemet som utfärdar den faktiska ordern. Detta kräver att produkterna registreras i båda systemen med samma nummer. Dessutom kan alla interna lagerförflyttningar av verktygskomponenter för kostnadsberäkningen lämnas till ERP-systemet med integrationen.

KAM

CAM- system genererar G-Code-kommandon (NC-program) för CNC-maskinen . Geometri, beskrivning och skärförhållanden väljs och tas emot direkt från verktygsledningen. Detta säkerställer att alla verktyg som används är dokumenterade och överensstämmer med verkligheten i verkstaden. Från CAM-systemet sparas alla verktyg som används i ett NC-program automatiskt som verktygslistor i verktygshanteringen. Detta säkerställer korrekt användning av verktygen under förberedelserna av arbetsprocessen.

Förvaringssystem

Förutom konventionella verktygsskåp används ofta förvaringssystem som förser operatören med hyllan som innehåller den önskade produkten. Relationen mellan artikelnumret och lagringsplatsen sparas i verktygshanteringen. Vid bokning av verktygsborttagning inom logistikområdet verktygshantering drivs lagringssystemet automatiskt. Alternativt kan tilldelning av lagringsplatser konfigureras i lagringssystemet. Borttagningen utförs sedan på lagringssystemet och lagerförändringen överförs till verktygshanteringen.

Förinställning

Vid bearbetningen till verktygens positionering behöver CNC-maskinen deras exakta mått. Därför måste längden och diametern på de kompletta verktygen anges när de ansluts till maskinen. Dessa inställningar av verktygen kan mätas med en extern förinställning. Bekväma förinställare antar nominella värden, toleranser och beteckning från verktygshanteringen och skickar de uppmätta värdena direkt till CNC-maskinen. Integreringen av verktygshantering med förinställarna sker i respektive utrustningstillverkares utbytesformat och inkluderar grafik och information om mätmetoden.

Verktygskataloger

För att minska kostnaderna för initial datainsamling av komponenterna i verktygshantering tillhandahåller verktygstillverkare data och grafik i en lämpligt betingad form. För tekniska data används för närvarande utbytesformaten DIN 4000 och ISO 13399. Vid behov tillhandahålls 2D-grafik i enlighet med ISG/BMG DXF-standarden. För 3D-grafik är ingen standard definierad. Normalt erbjuds STL- och STEP -format och axelposition väljs enligt applikationen på maskinen.

Motivation för verktygshantering

Större ROI

Grundmotivet för verktygshantering, som med all tillverkningsteknik, är högre avkastning på investeringen genom högre effektivitet . Detta uppnås enligt följande:

Användning av ny teknik

Stigande krav på design och kvalitet i kombination med tids- och kostnadspress tvingar företag att regelbundet investera i effektivare utrustning och rutiner. Moderna CNC-maskiner (dvs. Mill-Turn-Maskiner) är mycket produktiva, men de kräver noggrann förberedelse och applicering. En förutsättning för framgångsrik användning är därför en samtidig anpassning av organisationen tillsammans med hanteringen av nödvändig verksamhetsinformation. Kunskapen kan därefter inkluderas i operativa rutiner och göras tillgänglig för varje nödvändig uppgift. Detta undviker den felaktiga eller ofullständiga information som kan avbryta produktionen.

Att tillhandahålla rätt information

Nyinköpt utrustning förses med specifik användningsinformation (dvs. skärdata med verktyg). Denna information finns i leverantörsspecifik dokumentation (dvs. den maximalt tillåtna diametern för ett finborrverktyg). Innan nyförvärvet kan användas måste uppgifterna integreras i det företagsspecifika uppgiftsformatet. (dvs. de exakta inställningsvärdena för ett erforderligt fint borrverktyg). Vidare ska denna information göras tillgänglig för alla deltagande arbetsområden. (dvs. den exakta inställda diametern måste göras känd för NC-programmerings- och verktygslageravdelningarna). Bearbetad företagsinformation görs sedan tillgänglig som deldatainstruktioner (dvs. lämpliga skärvärden för en viss verktygsanvändning med ett specificerat material) och måste hanteras och integreras i arbetsflöden för att förhindra produktionskapacitetsförlust eller förkortning av verktygets livslängd.

Gör informationen mer lättillgänglig

Verktygs- och produktionsdata hanteras i en företagsdatabas och i ett specifikt format. För detta ändamål ger en mjukvaruapplikation åtkomst på alla avdelningar och används utan att registrera dubbletter av data. Sådana data kan användas av andra programvaror (t.ex. CAM-system, verktygsförinställare, logistik på verkstadsgolvet). Lämpliga gränssnitt är integrerade för att säkerställa smidiga, sömlösa arbetsflöden. Central datahantering minskar fel och produktionsstopp.

Värde

Betydelsen av att utbyta information mellan verksamhetsområden varierar beroende på typ av företag. Generellt kan man säga att saknad eller otydlig information är källan till fel som kostar kapacitet och genererar förseningar och ineffektivt arbetsflöde. Manuella gränssnitt och information som skickas från mun till mun är potentiella felkällor och hinder. Särskilt viktiga är bindande specifikationer som är inblandade i komplexa arbetssituationer för att minska risken för maskinskador samt riskerna med bristfälliga leveranser.

- Hans B. Kief, Helmuth A. Roschiwal: NC/CNC Handbuch 2007/2008. Hanser, München 2007, ISBN 978-3-446-40943-9 . Leseprobe